Ciencia & Futuro

V. 13. No. 3 septiembre-noviembre 2023

ISSN 2306-823X

Recibido: 3 mayo 2023/ Aceptado: 10 agosto 2023.

Tensiones inducidas por el ciclo térmico de soldadura en un acero API 5l grado x 65

Stresses induced by the thermal welding cycle in an API 5l grade x 65 steel

Andier Samiñón Durán asaminond@mecanica.ismm.edu.cu

Ledennis Suárez Torres lstorres@ismm.edu.cu

Harold Vásquez López hvazquez@mecanica.ismm.edu.cu

Alejandro Fernández Pérez afernandezp@ismm.edu.cu

Universidad de Moa (Cuba).

Resumen: Se analizó el comportamiento de las tensiones que surgen durante el proceso de soldadura de una tubería de acero API 5L Gr. 65 por efecto de la temperatura y el flujo de calor. La simulación se realizó considerando el depósito del cordón en un diámetro de 100 mm con electrodo E 7018 de 4 mm, como condiciones. Se determinó que, las tensiones que se generan en el ciclo térmico de soldadura se distribuyen con valores desde 443,55 N/mm2, en la zona fundida, en la interfase es de 394,31 N/mm2 y en la zona afectada por el calor de 345,06 N/mm2, las cuales influyen en la resistencia a fatiga de la unión. El valor máximo de temperatura, se origina en el centro del cordón de soldadura con 3 500 oC y en la medida que se aleja de este disminuye hasta 507,41 oC, lo cual está asociado al proceso de transferencia de calor por radiación y conducción y que el calentamiento localizado del proceso de soldadura provoca deformaciones térmicas de carácter elástico y plástico.

Palabras claves: aleación; construcciones metálicas; tensión de soldadura; unión soldada

Abstract: The behavior of the stresses that arise during the welding process of an API 5L Gr. 65 steel pipe was analyzed due to the effect of temperature and heat flow. The simulation was carried out considering the deposit of the bead in a diameter of 100 mm with a 4 mm E 7018 electrode, as conditions. It was determined that the stresses generated in the thermal welding cycle are distributed with values from 443.55 N/mm2, in the molten zone, at the interface it is 394.31 N/mm2 and in the zone affected by the heat of 345.06 N/mm2, which influence the fatigue resistance of the joint. The maximum temperature value originates in the center of the weld bead with 3,500 oC and as it moves away from it it decreases to 507.41 oC, which is associated with the heat transfer process by radiation and conduction and that the localized heating of the welding process causes thermal deformations of an elastic and plastic nature.

Keywords: alloy; metal constructions; welded joint

Introducción

Para satisfacer la necesidad creciente de la sociedad por materias primas y energías, son construidas tuberías de acero para transporte de fluidos en general. Las propiedades requeridas para las mismas varían de acuerdo con la aplicación, pero en general deben soportar presiones, que cada vez son más elevadas, y a los mecanismos de desgaste durante el transporte de estos materiales. Esto significa que los aceros que componen las tuberías, principalmente en la industria deben de tener, entre otras características, buena resistencia mecánica, soldabilidad adecuada y buena resistencia a la corrosión.

Una de las aplicaciones de los aceros HSLA es para tuberías de transporte de petróleo y sus derivados desde regiones productoras a los consumidores finales, siendo la organización que especifica esas tuberías es el Instituto Americano del Petróleo (API-American Petroleum Institute) a través de la norma API 5L Kanvinde et al. (2008).

En la actualidad la soldadura es uno de los procesos más ampliamente usados para la fabricación y reparación de diversos componentes en todo el campo de la ingeniería. En las construcciones metálicas obtenidas mediante la aplicación de soldadura, está presente la posibilidad en mayor o menor grado de la pérdida de la forma geométrica de la estructura, la no coincidencia de bordes, desplazamientos apreciables, debido al calentamiento no uniforme que se manifiesta durante la realización de la junta en el cordón y zonas próximas al mismo (Fosca, 2007).

Al emplear una fuente de calor móvil fuertemente concentrada, como puede ser un arco eléctrico, ocurren procesos físico-químicos, estructurales y termo-deformacionales de diversa índole que provocan la aparición de tensiones residuales, particularmente en el cordón y en la zona afectada por el calor (ZAC). En diversas aplicaciones, las tensiones residuales inducidas por soldadura tienen un impacto en la integridad de las construcciones soldadas. Las tensiones residuales de tracción pueden favorecer la corrosión bajo tensión, la rotura frágil y reducen la vida a fatiga en servicio, lo que influye en el diseño del componente debido a las concentraciones de tensiones críticas dentro del mismo (Mohtadi-Bonab et al., 2013).

Se han realizado procedimientos analíticos que simulen con más precisión los procesos de soldadura. El proceso de soldeo es complejo e implica el movimiento de una fuente de calor, depósito de material (si lo hay), propiedades termo-dependientes, transferencia de calor transitoria con complicadas condiciones de frontera, transformaciones de fase y estados de tensiones y deformaciones complejos.

El trabajo tiene como objetivo establecer a través del método de los elementos finitos el comportamiento de las tensiones que surgen en la unión de tubería de acero API 5L grado X 65, luego de aplicado el ciclo térmico de soldadura con electrodo revestido del tipo E 7018.

Tensiones residuales en la soldadura

En las uniones soldadas presenta especial interés la Zona de Afectada por el Calor (ZAC) que, debido a las elevadas temperaturas alcanzadas durante la soldadura, experimenta transformaciones metalográficas importantes y también en sus propiedades mecánicas. Por esa razón es de esperar que, en los casos de uniones soldadas sometidas a cargas cíclicas, el fallo de las mismas ocurra precisamente en esa zona (Traidia y Roger, 2011).

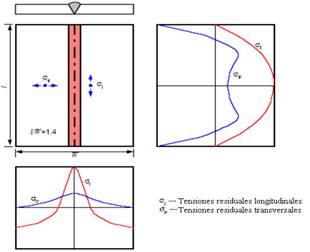

Las tensiones residuales surgen tanto en el plano perpendicular como en el longitudinal, siendo esta última de mayor magnitud. En la figura 1 se muestra el comportamiento del surgimiento de la soldadura en una unión soldada. A medida que se aleja de la línea de fusión de soldadura ambas disminuyen.

Figura 1. Soldadura centrada y tensiones residuales calculadas a lo largo del centro de su sección (Burgan et al. 2000).

Bao y Zhang (2010) estudiaron la fatiga de uniones soldadas mediante distintos métodos y compararon los resultados experimentales y numéricos buscando modelos para predecir el comportamiento de la unión. Por otro lado, Susmel y Askes (2012) estudiaron la fatiga de uniones mediante la curva de Wohler modificada y entre sus conclusiones está que es necesario proveer a los ingenieros de curvas de diseño que permitan evaluar cualquier unión Kanvinde et al. (2008).

Las tensiones residuales de soldadura se generan en una estructura como consecuencia de las deformaciones plásticas locales introducidas por un gradiente de temperatura local consistente en un rápido calentamiento y su posterior fase de enfriamiento. Durante el proceso de soldeo, la zona de soldadura es calentada bruscamente en comparación con la zona que la rodea y que se funde localmente. El material se expande como resultado de ser calentado. La expansión es restringida por la zona más fría de alrededor, que da lugar a tensiones térmicas. Las tensiones térmicas superan en parte el límite elástico, el cual disminuye a temperaturas elevadas.

Tensiones residuales en la soldadura por elementos finitos

Con el desarrollo de la informática aplicada a los entornos de ingeniería, se observa un aumento del estudio del comportamiento de las uniones soldadas asistido por computadoras, sin embargo, son escasos los estudios que refieran un análisis numérico orientado a la evaluación de la influencia de las tensiones residuales en la fatiga de las uniones soldadas.

Peng-Hsiang y Tso-Liang (2008) desarrollaron un procedimiento para predecir la vida a fatiga de uniones soldadas, combinando la teoría termo-elasto-plástica, la teoría de la fatiga multiaxial y el FEM. El procedimiento sugerido fue sensitivo a las tensiones residuales en la predicción de la vida a fatiga de las uniones soldadas. La comparación de los resultados numéricos y experimentales demostró la validez de la propuesta. La investigación realizada por Waheed et al. (2015) obtienen resultados similares.

Los autores Pozo-Morejón et al. (2011) realizaron y validaron la simulación térmica de soldadura GTAW (Gas Tungsten Arc Welding) sobre una placa de acero inoxidable AISI 316L. Para ello utilizaron un modelo volumétrico de fuente calor de doble elipsoide. Este enfoque valida la metodología enriquecida, en base a la correlación de los resultados del modelo respecto a los resultados experimentales. Otros autores (Narayanaredd, Chandrasekhar& Vasudevan, 2015; Abhishek AnilKumar & Madhusudhan, 2015) han incursionado a su vez, en el estudio de la simulación numérica de la soldadura en aceros inoxidables, con resultados favorables.

Karunakaran y Balasubramanian (2011) presentan los resultados de un estudio destinado a establecer la distribución de temperaturas en la soldadura de placas de aleación de magnesio a través de los métodos de soldadura PCGTAW (Pulsed Current Gas Tungsten Arc Welding) y CCGTAW (Constant Current Gas Tungsten Arc Welding). Utilizando el FEM (Finite Element Method) con el software ANSYS, los autores demuestran la efectividad de la modelación numérica como método de validación de los experimentos.

Ciclo térmico de soldadura

El ciclo térmico representa como varía la temperatura a lo largo de todo el tiempo de un punto cualesquiera del metal durante la soldadura. Es decir, la historia térmica de un punto cualquiera del metal y, por ello, tiene una influencia notable en la microestructura final de dicho metal y en sus propiedades mecánicas (Fosca, 2007).

El proceso de soldadura involucra necesariamente aporte de calor para unir dos partes entre sí. El aporte de calor es muy importante no sólo porque permite que se lleve a cabo la unión, sino porque afecta su microestructura y ésta, a su vez, sus propiedades mecánicas. Además, provoca variaciones dimensionales y puede generar esfuerzos residuales que afecten la integridad estructural de los componentes soldados (Fosca, 2007).

Según Fosca (2007), la fuente de calor, como se muestra en la figura 2, se aplica a la pieza a soldar durante un lapso de tiempo determinado; por lo tanto, en un primer momento, ésta se calienta y luego, una vez que la fuente de calor deja de actuar, comienza a enfriarse. Esto significa que cada punto del metal experimentará una variación de su temperatura en función del tiempo, es decir, un ciclo térmico. Al representar la distribución de temperaturas y ciclo térmico, se obtienen una serie de curvas de temperatura que van cambiando con el tiempo.

Figura 2. Distribución de temperaturas de una sección cualquiera a lo largo del eje x. Las curvas representan momentos diferentes durante la soldadura (Fosca, 2007).

Estas curvas reales de distribución de temperaturas son importantes, pues permiten conocer en un momento determinado cuál es la temperatura en diferentes puntos de la pieza que está siendo soldada. Si se conoce la temperatura en cada punto, es posible predecir qué zonas del material se verán afectadas microestructuralmente e incluso estimar el grado de distorsión a la que estaría sometida la unión como consecuencia del calor de soldadura (Fosca, 2007).

De acuerdo con Goncalves (2006); Gianetto et al., (2014) es necesario controlar el calor aplicado a la unión soldada antes de efectuar el proceso, por esto un modelo matemático, que calcule la energía optima en dicha unión, servirá para corregir los efectos antes mencionados. El ciclo térmico de una soldadura no puede determinarse con precisión porque depende de muchas variables. Sin embargo, se pueden hacer estimaciones, bastante aceptables, para predecir o explicar los efectos del calor, provenientes de un proceso específico de soldadura, sobre determinado metal bajo condiciones prácticas.

Desarrollo experimental

Caracterización de la unión metalúrgica

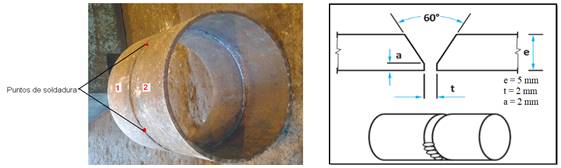

Esta se realizó sobre la sección de la tubería preparada para la soldadura como se muestra en la figura 3, el diseño de las juntas fue en simple V, se colocó la tenaza de soldadura en un ángulo aproximado a los 90º con respecto al metal base, con una distancia pieza-electrodo de 4 mm (aproximadamente el diámetro del electrodo). Para el desarrollo de los ensayos de simulación se consideró las dimensiones mostradas en la figura 3a, siguiendo los requerimientos del código ASME B31.4.

Figura 3. a) Tubería para la soldadura. b). Diseño de la junta.

La preparación de la unión en la tubería de diámetro 100 mm se realizó a tope con preparación de los bordes a 600 para efectuar soldadura multipasadas en proceso de soldadura con electrodo revestido.

Para el proceso de soldadura se consideró deposición de cordones continuos y para el efecto del calor aportado se concentra en el centro de un cordón de soldadura y representa las distintas isotermas que se generan, a distintas distancias del arco. En la figura 4 se muestra el modelo del flujo de calor en las isotermas en la soldadura.

Figura 4. Consideraciones de la unión para un flujo de calor tridimensional.

El espesor del material y la geometría de la junta juegan un rol importante en la configuración de los ciclos térmicos de soldadura. En correspondencia con el espesor del material, se consideró una placa gruesa, por lo que el flujo de calor es tridimensional. En estas condiciones, si la velocidad de enfriamiento aumenta al hacerlo el espesor, decrece con esto el tiempo de permanencia a altas temperaturas. Por ser la soldadura por arco eléctrico, una operación localizada, tiene características de las técnicas de fusión y otras del tratamiento térmico convencional, esto se debe a que presenta una zona de material totalmente fundido y otra en la cual el material ha sufrido un calentamiento.

Composición química del material base

La tabla 1 muestra la designación adoptada por la AISI y SAE, de la American Society for Testing Materials - ASTM y la SAE, establece la composición química del acero API 5L Gr. X65

Tabla 1. Composición química estándar del acero API 5L Gr. X65, % en masa (Nayar, 1997)

|

Grado |

C |

P |

S |

Si |

Mn |

Fe |

|

API 5L Gr. X65 (Especificación para tubería de línea) |

0,18 |

0,025 |

0,004 |

0,45 |

1,70 |

Resto |

Se trata de un acero microaleado, los cuales poseen, en su forma más sencilla una microestructura ferrita/perlita y una composición parecida a la de los aceros de bajo carbono, pero normalmente contienen un mayor contenido de manganeso entre 1,4 y 1,7 %, con adiciones de microaleantes de aproximadamente de 0,1 % en total, niobio, titanio, vanadio, lo cual les da a los aceros microaleados propiedades mecánicas superiores a las de los aceros de bajo carbono.

Microestructura patrón de la aleación

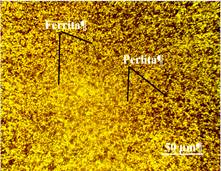

Se empleó un microscopio óptico binocular marca NOVEL modelo NIM-100, dotado de una cámara instalada, el hardware IMI.VIDEOCAPTURE.exe, que refleja la micrografía en el computador. La figura 5, se corresponden con la estructura metalográfica de la muestra patrón del acero bajo aleado del tipo API 5L Gr. X65.

Figura 5. Microestructura del acero API 5L Gr. X65.

Se observa la microestructura del material base, es una estructura laminada (as-rolled) compuesta de granos, aproximadamente, equiaxiales de ferrita (F) proeutectoide (regiones grises) con pequeña cantidad de perlita (P), (regiones negras), microconstituyentes de un acero baja aleación y de bajo contenido de carbono; (0,18 % máximo), como es el caso de la tubería API 5L Gr. X65. El tamaño de grano fino es el resultado de la adición de aleantes afinadores de grano (Al, Nb, V) y del proceso termomecánico controlado a que son sometidos los aceros microaleados durante su fabricación. El objetivo fue obtener una muestra sin afectación en su estructura cristalina que permitiera determinar, luego del proceso de simulación por elementos finitos, el efecto de las tensiones y del flujo de calor en la zona afectada por el calor (ZAC), en la zona fundida (ZF) y la interfase.

Propiedades físicas mecánicas del acero y el electrodo

Las aplicaciones comunes del acero API 5L grado X 65 es en la construcción de gasoductos, tuberías de alta presión y ductos de alta resistencia. En la tabla 2 se muestran las propiedades físicas-mecánicas del acero API 5L grado X 65 y el electrodo E 7018.

Tabla 2. Propiedades físicas-mecánicas del acero API 5L y el electrodo E 7018

|

ASTM API 5L grado X 65 |

|

|

Fluencia (Sy) (MPa) |

542 |

|

Resistencia última a la tracción (Su) (MPa) |

702 |

|

Módulo de Young (elasticidad) (E) (GPa) |

200 |

|

Densidad (kg/m3) |

7 850 |

|

Alargamiento (%) |

31 |

|

E 7018 |

|

|

Resistencia a la tracción (MPa) |

505 |

|

Límite de fluencia (MPa) |

437 |

|

Elongación en 50 mm (%) |

30 |

Los dimensionamientos en piezas mecánicas de secciones constantes, son sometidos a esfuerzos para poder tener un dimensionamiento de las piezas para corroborar la resistencia que opone ese material para el trabajo solicitado. Son esfuerzos llamados, normal (σ (sigma)) y esfuerzo cortante tangencial (τ (tau)) y se miden en unidades SI en Newton por metro cuadrado (Shigley, 1998). Los parámetros de soldadura empleados se muestran en la tabla 3, los mismos se seleccionaron a partir del tipo y del diámetro del electrodo.

Tabla 3. Parámetros para la soldadura

|

Diámetro del electrodo (mm) |

4 |

|

Longitud del arco (mm) |

3 |

|

Temperatura de fusión (oC) |

1 539 |

|

Temperatura de ignición (oC) |

32 |

|

Conductividad térmica (W/m.K) |

54 |

La selección de los parámetros se fundamenta en que, para lograr la unión se debe tener presente los mismos, donde se incluye además la corriente, la tensión y diámetro del electrodo, así como también conocimiento de la curva volt-ampere, la cual indica que al seleccionar una fuente de potencia se debe escoger una en la cual halla intensidad constante para que la pendiente en dicha curva sea mayor y disminuya el cambio en la longitud de arco. Entre menos oscile la longitud se obtendrá una buena calidad en la soldadura. En la soldabilidad metalúrgica, se debe considerar la distribución de temperaturas en correspondencia con las isotermas que se generan en el proceso.

Verificación experimental

Se estableció un modelo en 3D para el estudio de la unión soldada a tope con preparación de bordes a 60o en tubería de acero API 5L Gr. X 65 como se muestra en la figura 6 para determinar la distribución de las tensiones y el flujo de calor. Esta simplificación se corresponde con las características del objeto real, donde las transformaciones que ocurren en estado sólido influirán en la dilatación térmica y el comportamiento plástico del material de un modo que afectará a los esfuerzos residuales

Figura 6. Modelo 3D de la unión soldada en el cordón de soldadura.

El procedimiento de soldadura que se aplica al cordón circunferencial es del tipo manual “SMAW”, y consiste en la realización de dos pasadas de material de aporte, utilizando un electrodo ASTM E 7018. El calor aportado (Q), depositado en la unión, está relacionado con la tensión y corriente de la máquina, utilizando una eficiencia o rendimiento del proceso, de valor 0,75. El aporte térmico, en términos de potencia disipada efectiva, se obtuvo a partir del ciclo térmico de soldadura empleado para unir ambas tuberías.

Resultados y discusión

Análisis de las tensiones de la soldadura

El incremento de la temperatura en la junta soldada de tubería del acero API 5L grado 65, no va a ser uniforme, ya que cada una de las partes tiende a dilatarse en una magnitud diferente, esto es, proporcional a su propio incremento de temperatura. Entonces la relación o enlace entre el sector calentado con los no calentados es la de obstaculizar la libre expansión o dilatación del cuerpo. Los esfuerzos residuales que surgen en esta unión se van a definir como las tensiones que existen dentro de las estructuras sin la aplicación de carga externa. En la figura 7 se muestran las tensiones que surgen en el proceso.

Figura 7. Resultados de las tensiones de Von Mises.

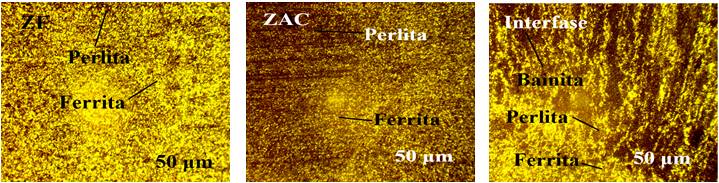

Las tensiones originadas en la zona afectada por el calor donde la estructura está compuesta por perlita de grano fino (área oscura) en la matriz ferrítica (área clara), la formación de estas fases son producto de la descomposición de la austenita, donde la ferrita nuclea en los límites de grano de esta, cuando la temperatura empieza a decaer por debajo de la temperatura crítica A3, también, producto del ciclo térmico se ha obtenido un área de bainita superior.

En la interfase del cordón se ha obtenido un tamaño de grano grueso recristalizado, provocado por un aumento de la temperatura mayor a la temperatura A3. Aquí la distribución de los granos de la ferrita y la perlita no es uniforme debido a la alta tasa de calor aportado a la junta durante el soldeo que impide una rápida difusión del carbono y un crecimiento lento de granos de austenita. Adyacente a esta primera zona se da otra de grano fino, más parecido al grano que ha sido normalizado. Esta zona de grano fino se crea entre las temperaturas A1 y A3 en donde están presentes ferrita + austenita, la austenita durante el enfriamiento se descompone en granos finos de ferrita + perlita, reportado por Lambert et al. (2004) y Chilque et al. (2014).

Resultados de las deformaciones elásticas equivalentes

La solidificación del metal de soldadura es acompañada por contracción, y las condiciones anisotérmicas agudizan la deformación. Los ciclos térmicos están por consiguiente actuando sobre el metal que está sometido a esfuerzos mecánicos al mismo tiempo. Al ser la respuesta térmica y termodeformacional de los conjuntos soldados tridimensional, es que a través de estos modelos s e puede reproducir el fenómeno termodeformacional de las soldaduras reales, como es el caso de la unión de tubería fabricada de acero API 5L grado 65.

El calentamiento localizado característico del proceso de soldadura, ha provocado deformaciones térmicas de carácter elástico y plástico, y es la contracción plástica las que permanecen en la zona próxima a la soldadura cuando la pieza se enfría, causa fundamental de las tensiones y deformaciones residuales propias de este proceso. Estas han alcanzado valores desde 2,1902*10-9 hasta 2,4434*10-10. El fenómeno físico termodeformacional de soldadura está condicionado fundamentalmente por el ancho de la zona de deformaciones plásticas de la unión, donde la deformación, luego de aplicar un cordón a la tubería, presenta como combinación diferentes distorsiones como son la contracción transversal, longitudinal, deformación angular en la dirección del cordón y una deformación angular transversal.

Comportamiento deformacional del proceso de soldadura

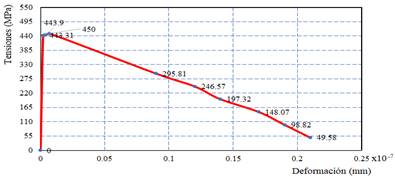

Se estableció el comportamiento tensodeformacional generado por el proceso de soldadura en el acero API 5L grado 65 con electrodo E 7018. En la figura 8 se muestran los resultados obtenidos de las tensiones vs las deformaciones.

Figura 8. Tensión-deformación para el acero API 5l Grado 65.

Basados en los análisis realizados se puede plantear que, por efecto del ciclo térmico, las temperaturas y el flujo de calor han generados tensiones en la unión soldada, las cuales alcanzan su punto máximo en la zona fundida (450 MPa), luego desciende hasta un valor de 49,58 MPa, área correspondiente a la zona más alejada de la frágil azul, lo que se corresponde con el metal base que no ha sido calentado, ni expuesto a condiciones térmicas. Estas tensiones distorsionan el material, considerando que es mayor la cantidad de calor que se introduce a la que la tubería puede disipar.

En este caso, las superficies de contacto y su entorno más próximo donde se ejecuta este proceso ocasionan daños irreversibles principalmente térmicos que modifican la microestructura interna del material y este a la vez afecta a las propiedades mecánicas del mismo, según Osmar (2016). La soldadura genera una zona de afectación térmica en el material donde se podría evidenciar la generación de tensiones residuales internas, tanto esfuerzos de tracción como de compresión; si estas tensiones se encuentran concentradas en áreas críticas se producirá una dispersión a corto plazo de fisuras, agrietamientos y colapsos en el conjunto estructural. Las tensiones residuales y sus distorsiones se crean por el incremento de temperatura causado por la soldadura y sus parámetros de proceso requeridos para fusionar elementos en las estructuras metálicas (Mohtadi-Bonab et al., 2013).

El calentamiento localizado, característico del proceso de soldadura, provoca en el material deformaciones térmicas de carácter elástico y plástico, y son precisamente las deformaciones plásticas de contracción, que permanecen en la zona próxima a la soldadura cuando la pieza se enfría, la causa fundamental de las tensiones y deformaciones residuales propias de este proceso (Osmar, 2016).

Conclusiones

Los procedimientos actuales de modelamiento incluyen la generación de modelos geométricos empleando un mejor grado de detalle del cordón de soldadura y del material a unir, considerando la influencia que tienen el perfil del cordón, desalineación entre las partes y las variaciones de espesor.

Se establecieron las propiedades químicas y termo-físicas del acero API 5L grado X65, así como los parámetros de soldadura, los cuales permiten establecer las condiciones para realizar el proceso de simulación de la unión soldada de la tubería con preparación de bordes a 60o.

A partir de los resultados de las tensiones obtenidas en el proceso de simulación producido por calor latente se tendrá en cuenta el caso de transformaciones de la microestructura y la fusión/solidificación en la unión soldada en la tubería de acero API 5L grado 65.

Referencias bibliográficas

Abhishek, B., AnilKumar, G. & Madhusudhan, T. (2015). Experimental and finite element analysis of therm allyinduced residual stresses for stainless steel 303 grade using GMAW process. International Research Journal of Engineering and Technology, 2(2), 160-6.

Bao, R. & Zhang, X. (2010). An inverse method for evaluating weld residual stresses via fatigue crack growth test data. Engineering Fracture Mechanics, 77(7), 3143-3156.

Burgan, B., Baddoo, N. & Gilsenan, K. (2000). Structural design of stainless-steel members comparison between Eurocode 3, Part. 1.4 And test results. Journal of Constructional Steel Research, 54(32), 51-73. http://www.sciencedirect.com/science/article/abs/pii/s0143974X9.

Chilque, A., Jardim, M., Gonçalves, P. & Tavares, S. (2014). Determinação da resistência ao impacto da região de grão grosseiro da ZTA do aço API5L X80 soldado em condições de alta energia. Congr. Nac. Soldag.

Fosca, C. (2007). Introducción a la Metalurgia de la Soldadura. Séptima Edición. Pontificia Universidad Católica del Perú.

Gianetto, J., Fazeli, F. & Chen, Y. (2014). Microstructure and Toughness of Simulated Grain Coarsened Heat Affected Zones in X80 Pipe Steels, 10th International Pipeline Conference, Calgary, Canada.

Goncalves, C. (2006). Estimation of heat source and thermal efficiency in GTAW process by using inverse techniques. Journal of Materials Processing Technology, 172(17), 42-51. https://doi.org/10.10.16/j.jmatprotec.2005.08.010.

Kanvinde, A., Fell, B., Gomez, I. & Roberts, M. (2008). Predicting fracture in structural fillet welds using traditional and micromechanical fracture models. Engineering Structures, 30(11), 3325-3335. https://doi.org/10.10.16/j.engstruct.2008.05.014.

Karunakaran, N. & Balasubramanian, V. (2011). Multipurpose three-dimensional finite element procedure for therm analysis in pulsed current gas tungsten arc welding of AZ 31B magnesium alloy sheets. World Academy of Science, Engineering and Technology, 5(3), 29-36. https://doi.org/10.5281/zenodo.1328306.

Lambert, A, Gourgues, A., & Pineau, H. (2004). Austenite to bainite phase transformations in the heat-affected zone of a high strength low alloy steel. Acta Materialia, 52(6), 2337-2348. https://doi.org/10.1016/j.actamat.2004.01.025.

Mohtadi-Bonab, M., Szpunar, J. & Razavi-Tousi, S. A (2013). Comparative study of hydrogen induced cracking behavior in API 5L X60 and X70 pipeline steels. Análisis de fallas de ingeniería, 33(7), 163-175. https://doi.org/10.1016/j.engfailanal.2013.04.028.

Narayanareddy, V., Chandrasekhar, N. & Vasudevan, M. (2015). Numerical simulation and artificial neural network modeling for predicting welding induced distortion in butt welded 304L stainless steel plates. Metallurgical and Materials Transactions B, 1(1), 702-703. https://doi.org/10.1007/s11663015-0468-x.

Nayar, A. (1997). The Metal Databook. McGraw-Hill.

Osmar, G. (2016). Determinación de deformaciones y tensiones residuales en tuberías unidas por soldadura utilizando simulación numérica para su aplicación en gasoductos. Lima, Perú: Pontificia Universidad Católica del Perú.

Peng-Hsiang, C. & Tso-Liang, T. (2008). Numerical and experimental investigations on the fatigue evaluation of butt-welded joints. Metals and Materials International, 14(3), 361-72. https://doi.org/10.3365/met.mat.2008.06.361.

Pozo, J., Quintero, P. & Cruz, C. (2011). Análisis térmico de soldadura GTAW sobre placa de acero AISI 316L empleando el método de elementos finitos. Soldagem Inspesao, 16(3), 256-64. https://doi.org/10.1590/S0104-92242011000300007.

Shigley, J. & Mischke, C. (1998). Diseño en Ingeniería Mecánica. 4a ed. México, McGraw Hill.

Susmel, L. & Askes, H. (2012). Método modificado de la curva de Wholer y evaluación de la fatiga multiaxial de uniones soldadas delgadas. Revista Internacional de Fatiga, 43, 30-42.

Traidia, A. & Roger, F. (2011). Numerical and experimental study of arc and weld pool behaviour for pulsed current GTA welding. International Journal of Heat and Mass Transfer, 54(9-10), 2163-2179. https://doi.org/10.1016/j.ijheatmasstransfer.2010.12.005.

Waheed, R., Shakoor, A., Azam, K., Khan, A. & Shah, F. (2015). Welding distortion control in thin metal plates by altering heat input through weld parameters. Technical Journal, University of Engineering and Technology, 20(II), 171-177.