V. 13. No. 4 diciembre 2023-febrero 2024

ISSN 2306-823X

Recibido: 17 abril 2023/ Aceptado: 5 septiembre 2023

Caracterización físico-metalúrgica de una unión disímil soldada por fricción

Physical-metallurgical characterization of a dissimilar friction welded joint

Ledennis Suárez Torres lstorres@ismm.edu.cu

Elis E. Guzmán Romero eeguzman@ismm.edu.cu

Erlán de la Rosa Barhelemy delarosabarthelemyerlan@gmail.com

Maricela Martínez Leyva mmartinez@mecanica.ismm.edu.cu

Resumen: Se estableció el comportamiento microestructural y la dureza, en una unión disímil entre la aleación de cobre Cu-DHP y el acero AISI 316L mediante soldadura por fricción rotativa. La junta se realizó con número de revoluciones de 1 200 r/min en barras de 12 mm de diámetro y 100 mm de longitud, se aplicó presión de soldadura de 30 MPa. Las variables del proceso fueron el tiempo de soldadura, la presión y el tiempo de forja. En la zona termomecánicamente afectada y la térmica afectada, se pudo determinar que, existe la presencia de fase α y β y óxido cuproso (Cu2O) en el lado del Cu-DHP y en el acero AISI 316L, la presencia de la fase austenítica equiaxial, con ferrita en la matriz. La dureza se incrementó desde 89,7 HV en el cobre y 217 HV en el AISI 316L hasta 250 HV en la ZTMA.

Palabras claves: acero inoxidable; aleaciones; junta de soldadura; parámetros de soldadura

Abstract: Hardness and microstructural behavior in a dissimilar joint between Cu-DHP copper alloy and the AISI 316L steel was stablished by means of rotary friction welding. The joint was made with a speed of 1,200 r/min in bars of 12 mm diameter and 100-mm length. Welding pressure of 30 MPa was applied. The process variables were welding time, pressure and forging time. It was possible to determine in the thermally and thermomechanical affected zone that there is the presence of α and β phase and cuprous oxide (Cu2O) on the Cu-DHP side and the presence of the equiaxial austenitic phase in the AISI 316L steel with ferrite in the matrix. Hardness increased from 89.7 HV in copper and 217 HV in AISI 316L to 250 HV in ZTMA.

Keywords: stainless steel; alloys; welding joint; welding parameters

Introducción

Esta soldadura tiene la finalidad de lograr uniones en materiales con perfiles cilíndricos que no pueden ser soldadas de forma convencional. Conocido como el proceso de unión de dos piezas en un estado sólido, la soldadura por fricción rotativa (Rotary Friction Welding, RFW), es un proceso utilizado en áreas de la industria manufacturera, la naval, aeroespacial y el transporte terrestre y en menor escala; la industria de motorización eléctrica, en electrodomésticos, sobre todo para la fabricación de tanques, tanto para almacenar de líquidos como gases y en la industria química y agrícola (Kimura, Fuji y Shibata, 2015; Guzmán-Romero et al., 2017).

Refieren Seshagirirao, Sivaramakrishna y Saikrishnaprasad, (2015) y Koteswara et al. (2017) que, el proceso se realiza en estado sólido, donde se mezclan los materiales, sin llegar a la temperatura de fusión. Debido a la fricción de una de las piezas con respecto de la otra, con la producción de calor, desplazando plásticamente material de empalme, se produce la unión. No se requiere metal de aporte, fundente, ni gas protector, ofrece propiedades mecánicas y se puede automatizar con la utilización de máquinas y herramientas ya existentes; es, además, una técnica generosa con el medio ambiente por no producir gases tóxicos, radiación, ni chispa alguna. Supera métodos convencionales de arco eléctrico y permite obtener juntas sanas, a temperaturas por debajo que las producidas por estos procesos (Weglowski & Pietras, 2011; Mumin, 2016).

En la soldadura, exponen Buffa et al. (2008); Mercan et al. (2015), la distribución de esfuerzos residuales en la dirección radial presenta un perfil en forma de “M”, donde las tensiones a tracción más elevadas se alcanzan a una distancia similar a la cual finaliza el cordón, entre la zona afectada termomecánicamente y la afectada térmicamente; mientras que en la zona de mezcla dichos esfuerzos siguen, siendo a tracción, pero con magnitudes inferiores comparados con los alcanzados en la región termomecánicamente afectada.

Según Sriram et al. (2015) se emplea para unir variedad de materiales, siempre y cuando uno de los componentes tenga simetría rotacional. Es posible unir las partes sólidas o tubulares con buena resistencia. Se ha logrado unir, barras de acero de hasta 100 mm de diámetro y tubos que llegan a los 250 mm de diámetro exterior. En la etapa de fricción según Seshagirirao, Sivaramakrishna y Saikrishnaprasad (2015), cuando las piezas hacen contacto, existe adherencia entre las superficies de empalme y una adhesión en diversos puntos de contacto, con el cizallamiento se transfiere metal de una superficie a otra, con incremento del par de torsión y la temperatura de la interfase. El tamaño de los fragmentos transferidos crece hasta que éstos se convierten en una capa continua de metal plastificado.

Al rotar el componente axialmente simétrico contra otro estático, con aplicación de fuerza, en espacio de tiempo de segundos, el punto de unión alcanza la temperatura y cesa la rotación, con la aplicación de una fuerza que forja y consolida la unión. En el proceso se combinan los parámetros velocidad de rotación, tiempo, temperatura y fuerza para obtener la soldadura de los diversos materiales (Shanjeevi et al., 2017).

En la etapa de forjado de acuerdo con Suppachai, Chaiyooty Muhamad (2017), se aplica una presión después del calentamiento para que la pieza de trabajo experimente un acortamiento axial. Este vuelco produce material forjado o deformado. A continuación, el par de torsión que se produce disminuye y la velocidad rotacional baja hasta cero.

El trabajo tiene como objetivo determinar el efecto de los parámetros de la soldadura por fricción rotatoria, en la microestructura y la dureza, de la unión entre el cobre Cu-DHP y el acero inoxidable AISI 316L con el empleo de una máquina herramienta convencional.

En la tabla 1 se muestran la composición química del cobre Cu-DHP y del acero AISI 316L. La que se determinó en un espectrómetro cuántico de masa, ESPECTROLAB 230, con electrodo de carbón bajo arco sumergido en atmósfera de argón.

Tabla 1. Composición química de las aleaciones, % en masa

|

Aleación |

C |

Si |

Cr |

Ni |

Mn |

Mo |

Cu |

|

AISI 316 L |

0,026 |

0,56 |

17,1 |

9,97 |

0,84 |

1,96 |

0,32 |

|

Cu-DHP |

Sn |

Pb |

Zn |

S |

Ni |

P |

Cu |

|

0,010 |

0,011 |

0,010 |

0,002 |

0,044 |

0,020 |

99,86 |

El acero AISI 316L es clasificado del tipo inoxidable de bajo contenido de carbono, con microestructura austenita y perlita. Al calentar un acero que contenga más de 0,03 % de carbono a 500 ºC, en las uniones de los cristales de austenita comienzan a formarse carburos de cromo. El cobre es desoxidado con fósforo, contiene un tenor relativamente alto de este elemento para asegurar la desoxidación. Durante la soldadura por fricción, el engrosamiento del cobre puede conducir a la fragilidad del producto fabricado.

Proceso de instalación de las piezas para la unión

En la figura 1 se muestra la forma de instalación considerada para la realización de la junta de soldadura entre el acero AISI 316L y el cobre Cu-DHP. El proceso se realizó en barras de 12 milímetros de diámetro.

Figura 1. Procedimiento empleado para la soldadura por fricción radial o rotativa.

Para la soldadura se empleó el torno C 11 MT. Para la ejecución de la unión por fricción entre el acero AISI 316L y el cobre Cu-DHP, el primero se consideró que rotara, se instaló en el plato autocentrante de tres muelas, el segundo se fijó en un portabroca.

Variables operativas utilizadas para el proceso de unión

En la tabla 2 se muestran los parámetros empleados. Se realizaron tres uniones, donde el número de revoluciones y la presión de soldadura fueron constantes para determinar el tiempo de ejecución del proceso, la presión y el tiempo de forja.

Tabla 2. Parámetros del proceso de soldadura

|

No. |

Número revoluc. (r/min) |

Presión soldad.(MPa) |

Tiempo soldad.(s) |

Presión forja(MPa) |

Tiempo forja (s) |

|

1 |

1 200 |

30 |

X |

X |

X |

|

2 |

1 200 |

30 |

X |

X |

X |

|

3 |

1 300 |

30 |

X |

X |

X |

Preparación metalográfica de las probetas

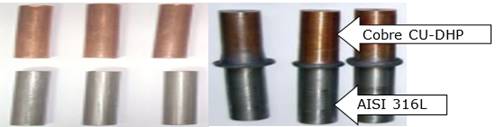

La preparación de las probetas se realizó según las normas ASTM E3-95. Se emplearon semiproductos con longitudes de 100 mm. En la figura 2a se muestran los semiproductos para la soldadura y en la 2b, las uniones soldadas.

Figura 2. a). Barras para la unión. b). Unión realizada por fricción.

En la inspección macroscópica realizada, a las uniones, no se evidenció la presencia de defectos que puedan invalidar la soldadura. En la junta, el cobre ha formado una pepita prolongada, asociado a que posee menor temperatura de fusión que el acero AISI 316L.

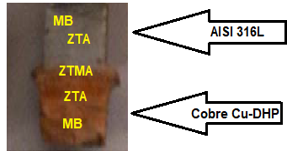

Figura 3. Muestras seccionadas transversalmente.

Figura 4. Puntos de medición de durezas en las diferentes zonas.

Como en el proceso de soldadura por fricción radial, las zonas que se obtienen son de pequeña área, se precisó la limitación de cada una de ellas, se midió la dureza en el material base (MB), en la zona afectada térmicamente (ZAT) y en la zona termomecánicamente afectada (ZTMA). Se realizó el mismo procedimiento en las zonas de ambas aleaciones.

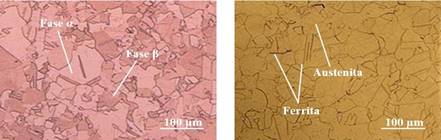

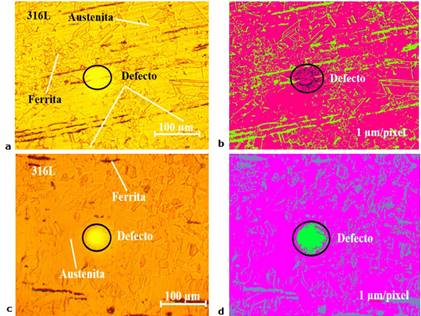

Microestructura patrón de las aleaciones

Se empleó un microscopio óptico binocular marca NOVEL modelo NIM-100, con una cámara instalada, que refleja la micrografía en el computador. La figura 5 se corresponden con la estructura de la muestra patrón del cobre CU-DHP y el AISI 316L.

Figura 5. a). Estructura del Cu. b). Estructura del AISI 316L.

La muestra de la figura 5(a) se corresponde con el cobre CU-DHP, en estado de entrega laminado, con enfriamiento al aire. Se observan granos de cobre equiaxiales, con una fase α clara y una fase β oscura. Se muestran en forma de rosarios alargados y la estructura atacada se compone, de granos maclados de cobre con tamaño medio uniforme. La microestructura de la figura 5(b), se corresponde con la aleación AISI 316L, compuesta por una estructura austenítica, con ferrita. El contorno de los granos es rectilíneo.

Resultados y discusión

Determinación de los parámetros de soldadura

En la tabla 3 se muestran los resultados obtenidos de los parámetros empleados en la soldadura por fricción radial entre el acero AISI 316L y el cobre Cu-DHP.

Tabla 3. Parámetros de soldadura determinados

|

No. |

Número de revoluc. (r/min) |

Presión de Soldadura (MPa) |

Tiempo de soldadura (s) |

Presión de forja (MPa) |

Tiempo de forja (s) |

|

1 |

1 200 |

30 |

14 |

11,25 |

4 |

|

2 |

1 200 |

30 |

14 |

11,27 |

4 |

|

3 |

1 200 |

30 |

14 |

11,25 |

4 |

Los parámetros de soldadura obtenidos en esta unión se fundamentan en la conductividad térmica y la temperatura de fusión ya que, la soldadura por fricción involucra rápidos calentamiento por una combinación de acontecimientos de adhesión/agarre/fallos en la fase 1, antes del establecimiento de un periodo de estado estable, cuando el torque, la distribución de temperatura y la tasa de acortamiento axial se convierte uniforme para llegar a la etapa II. El proceso de soldadura se completa con la operación de forja, en este espacio, el cobre se adherirse a la superficie del acero inoxidable, con el tiempo de contacto, al ser el más dúctil, cede y forma la unión, según Mumin (2016).

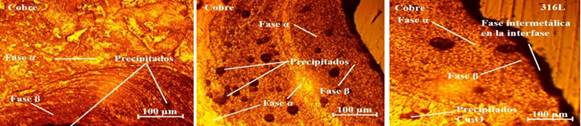

Análisis de la microestructura en la ZTMA entre el Cu y el AISI 316L

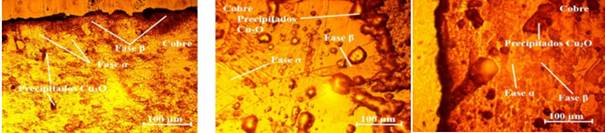

Las microestructuras analizadas en las figuras 6a, 6b y 6c se corresponden con la zona termomecánicamente afectada.

Figura 6. a). Muestra 1.b). Muestra 2. c). Muestra 3.

Durante la soldadura por fricción del Cu-AISI 316L, en el acero austenítico, los granos se observan con una distribución equiaxial cercanos a la zona de soldadura, en el lado del cobre, existe la presencia de granos α y β, pero refinado, existe la formación de una fase intermetálica en la interfase de la unión. En esta unión se puede observar un mayor destello de la soldadura en el cobre, lo cual es debido a la menor temperatura de fusión que la del acero AISI 316L.

Existe en el cobre la formación de partículas eutécticas, teniendo puntos oscuros (precipitados), mezcla de cobre puro y óxido cuproso (Cu2O), disperso en la superficie. El efecto del tratamiento en la interfase de ambas aleaciones, según se observa, es mínimo, ya que en la zona afectada por el calor es una pequeña parte de la soldadura. También se puede observar en las microestructuras que, la zona afectada del cobre, es más ancha que la del acero. La presencia de pequeñas partículas en este lado puede provocar un mayor endurecimiento, según lo ha expuesto Mumin (2009).

Análisis de la microestructura en la ZTA del Cu-DHP

Se realizó el análisis microestructural de la zona térmica afectada (ZTA) del lado del cobre. Las microestructuras de las figuras 7(a), 7(b) y 7(c) se corresponden con ella.

Figura 7. a). Muestra 1. b). Muestra 2. c). Muestra 3.

En las microestructuras del lado del cobre, se ha obtenido la presencia de fase α y β, así como la formación de una mezcla de cobre puro y óxido cuproso (Cu2O), disperso en la superficie. Cerca de la interfase, las dos fases muestran una formación de granos deformados. La influencia de los parámetros números de revolución, presión de soldadura y presión de forja intervienen en la deformación plástica de la estructura.

La microestructura en la ZTA es similar a la del metal base, aunque con un refinamiento del grano, esto significa que, la temperatura en esta zona es inferior a la que se genera en la ZTMA, independientemente de esta condición, el material en la zona afectada por el calor no experimenta deformación plástica detectable durante el proceso, por lo tanto, la evolución microestructural en esta región resulta del aumento de la temperatura. La reducción en el tamaño del grano, con una tasa decreciente de rotación es atribuida al aporte reducido de calor según Mumin (2016).

Análisis de la microestructura en la ZTA del acero AISI 316L

Se analizó el comportamiento de la zona térmica afectada (ZTA) en el acero AISI 316L. Las figuras 8(a), 8(b) y 8(c) se corresponden con las mismas.

Figura 8. a). Muestra 1. b). Muestra 2. c). Muestra 3.

Las microestructuras obtenidas en la zona afectada térmicamente del lado del acero AISI 316L, para las tres muestras, están compuestas por ferrita, en una matriz austenítica con una distribución equiaxial de los granos, así como la presencia de precipitados. En este lado del acero AISI 316L se presenta una solidificación del tipo austenítico (A). La estructura de solidificación está determinada por la morfología de los cristales sólidos. En el acero inoxidable, en la vecindad de la línea de unión no se evidencia variación en la microestructura, ni el crecimiento de granos.

Las microestructuras obtenidas presentan una estructura austenítica con el contorno de los granos rectilíneo, igual que la estructura patrón, pero con un menor tamaño de los mismos. La obtención del tamaño de granos está asociada al efecto de la velocidad de rotación. Este comportamiento es similar, presumiblemente asociado a la posible recristalización, aspectos que han sido planteados por Mumin (2016).

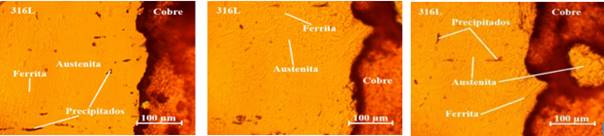

Comportamiento de las fases presentes en el cobre

Se analizó la distribución de los microconstituyentes en las muestras luego de ser sometidas al proceso de soldadura por fricción. Las figuras 9(a) y 9(c), son las muestras soldadas y las figura 9(b) y 9(d), se corresponden con esta distribución.

Figura 9. a) ZTMA. b) Microconstituyentes. c) ZTA. d) Microconstituyentes.

En la tabla 4 se muestra el área que ocupan los mismos en la estructura.

Tabla 4. Área de los microconstituyentes en la estructura

|

Datos de las fases ZTMA |

Datos de las fases ZTA |

||||

|

Microconstituyentes |

Área |

Área % |

Microconstituyentes |

Área |

Área % |

|

Fase β |

487 435 |

57,91 |

Fase β |

218 785 |

25,99 |

|

Precipitados (Cu2O) |

47 803 |

5,68 |

Precipitados (Cu2O) |

65 741 |

15,86 |

|

Fase α |

298 877 |

35,51 |

Fase α |

489 408 |

58,14 |

Al establecer la relación de las fases presentes en la microestructura de las muestras soldadas, tanto en la ZTMA y la ZTA, se pudo determinar que, en las mismas, en la primera zona, la influencia la ejerce la fase β (57,91 %) y en la ZTA está influencia por la presencia de la fase α (58,14 %). Esta distribución está asociada a los parámetros del proceso de soldadura, en este caso, en la ZTMA es donde se forma la unión metalúrgica, la influencia de la temperatura en conjunto con la presión de forja, modifican la estructura por el efecto del estado plástico que se logra en ambos materiales.

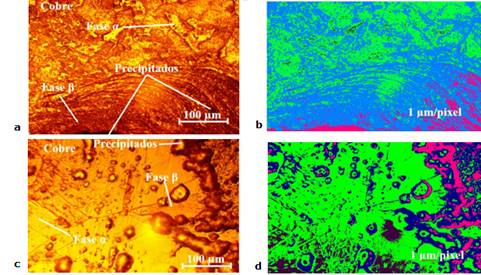

Comportamiento de las fases presentes en el acero inoxidable

Se analizó la distribución de los microconstituyentes en las muestras soldadas en el lado del acero inoxidable AISI 316L. Las figuras 10(a) y 10(c), son las muestras soldadas y las figura 10(b) y 10(d), se corresponden con los mismos.

Figura 10. a) ZTMA. b) Microconstituyentes. c) ZTA. d) Microconstituyentes.

En la tabla 5 se muestra el área que ocupan los mismos en la estructura.

Tabla 5. Área de los microconstituyentes en la estructura

|

Datos de las fases ZTMA |

Datos de las fases ZTA |

||||

|

Microconstituyentes |

Área |

Área % |

Microconstituyentes |

Área |

Área % |

|

Ferrita |

159 810 |

18,99 |

Ferrita |

143 271 |

17,02 |

|

Austenita |

662 562 |

78,71 |

Austenita |

662 281 |

78,68 |

|

Defecto |

19 356 |

2,3 |

Defecto |

36 176 |

4,3 |

En el comportamiento de la distribución de los microconstituyentes en el acero inoxidable AISI 316L, se observa que, en este lado existe, tanto en la ZTMA, como en la ZTA una repartición equilibrada en ambas zonas, en la primera la austenita ocupa un 78,71 % y en la segunda esta fase es de 78,68 %. La razón de que exista tal equilibrio se debe a que, durante la aplicación de los parámetros de soldadura, el Cu al plastificarse más rápido tiende a calentar la superficie de contacto, pero llega al estado sólido más rápidamente, sin provocar cambios significativos en la estructura el acero AISI 316L.

En las estructuras se observa un defecto, el cual sea presumiblemente de iluminación, es decir un foco de luz que se encuentre ubicado en la parte superior del ocular del microscopio y lo mismo tenga incidencia sobre el conteo de la fase.

En el análisis realizado en el lado del Cu-DHP y del acero AISI 316L no se observó la presencia de grietas, poros u otros defectos que invalidaran la unión metalúrgica, por lo que, los parámetros empleados garantizan una unión sin imperfecciones.

Análisis de la dureza en las diferentes zonas

En la tabla 6 muestra los resultados de los ensayos de dureza realizado en las diferentes zonas obtenidas del proceso de soldadura. Se observa la variación de la dureza que experimentan las uniones soldadas de las diferentes probetas. Para una dureza inicial de 89,7/217 del cobre-AISI 316L, para el primero, en la ZTA, se incrementa hasta 100 HV y en el acero 316L hasta 235 HV en esta misma zona. En la zona termomecánicamente afectada (ZTMA) se muestra un incremento de hasta 250 HV.

Tabla 6. Dureza de la unión Cu-AISI 316L

|

Probeta |

Número rev (r/min) |

Presión (MPa) |

Dureza MB (HV) |

Dureza ZAT (HV) Cu |

Dureza ZAT (HV) 316L |

Dureza ZTMA (HV) |

|

1 |

1 200 |

30 |

89,7/217 |

102 |

235 |

250 |

|

2 |

1 200 |

30 |

89,7/217 |

102 |

235 |

251 |

|

3 |

1 200 |

30 |

89,7/217 |

101 |

235 |

251 |

Variación de la longitud de las aleaciones

La variación de la longitud se determinó para cada una de las muestras según la ejecución del proceso. En la tabla 7 se muestra el comportamiento de la misma, se tuvo en cuenta la longitud inicial y final de cada aleación.

Tabla 7. Variación de lo longitud en las muestras

|

Tiempo fricción |

Dimensión inicial |

Valores medidos después de la soldadura |

||||||||

|

t (s) |

L (mm) |

Lúlt (mm) |

L1 (mm) |

∆L1 (mm) |

∆Lúlt |

HV |

||||

|

AI |

Cu |

LúltAICu |

AI |

Cu |

AI |

Cu |

∆LúltAICu |

AI |

Cu |

|

|

3 |

100 |

98,6 |

192,6 |

98 |

94 |

2 |

4,6 |

6,6 |

235 |

102 |

|

4 |

99,3 |

101 |

195 |

98 |

97 |

1,3 |

4 |

5,3 |

234 |

101 |

|

5 |

100 |

100 |

194 |

99 |

95 |

1 |

5 |

6 |

235 |

102 |

|

6 |

99,6 |

98,7 |

191,3 |

98 |

93 |

1,6 |

5,7 |

7,3 |

235 |

102 |

|

7 |

100 |

100 |

195 |

99 |

96 |

1 |

4 |

5 |

234 |

101 |

|

8 |

99,5 |

99,6 |

194,5 |

98 |

94 |

1,5 |

5,6 |

7,1 |

235 |

102 |

|

9 |

100 |

100 |

194 |

98 |

96 |

2 |

4 |

6 |

235 |

102 |

|

10 |

98,5 |

99,5 |

192 |

97 |

95 |

1,5 |

4,5 |

6 |

235 |

102 |

|

11 |

99,6 |

100 |

193 |

98 |

96 |

1,6 |

4 |

5,6 |

234 |

101 |

|

12 |

100 |

100 |

194 |

98 |

96 |

2 |

4 |

6 |

235 |

102 |

|

13 |

100 |

98,3 |

192,5 |

99 |

93 |

1 |

5,3 |

6,3 |

235 |

102 |

|

14 |

99,5 |

99,2 |

191,4 |

98 |

94 |

1,5 |

4,9 |

6,4 |

235 |

102 |

En las variaciones de las longitudes que se obtienen durante el proceso de la unión metalúrgica entre las aleaciones Cu-CDH-AISI316L, por efecto de la fricción de soldadura y la presión de forja, el cobre tiene la tendencia de acortarse más que el AISI 316L, esto está en correspondencia con la diferencia en la temperatura de fusión.

Conclusiones

El análisis de las microestructuras en las diferentes zonas, la termomecánicamente afectada y la térmica afectada, se pudo determinar que, existe la presencia de fase α y β y óxido cuproso (Cu2O) en el lado del Cu-DHP, mientras que en el acero AISI 316L, la presencia de la fase austenítica equiaxial, con ferrita en la matriz.

Se determinó en el comportamiento de los microconstituyentes que, en la aleación de Cu-DHP, la fase β representa un 57,91 % en la ZTMA y en la ZTA la presencia de la fase α con 58,14 %, mientras que en el acero inoxidable AISI 316L, el 78,68 % lo ocupa la fase austenítica.

Por efecto de la fricción entre las dos aleaciones, existió un incremento de la dureza desde 89,7 HV en el cobre y 217 HV en el AISI 316L hasta 250 HV en la ZTMA, así como una disminución aproximadamente de 5 mm entre la longitud del cobre con respecto a la del acero inoxidable que fue de 1,5 mm aproximadamente.

Referencias bibliográficas

Buffa, G., Fratini, L., Pasta, S. y Shivpuri, R. (2008). On the thermo-mechanical loads and the resultant residual stresses in friction stir processing operations. CIRP Annals-Manufacturing Technology, 57(1), 287-290. https://www.sciencedirect.com /science/article/abs/pii/S0007850608000346.

Guzmán-Romero, E., Fernández-Columbié, T., Alcántara-Borges, D. y Rodríguez-González, I. (2017). Efecto de la velocidad angular y la presión en el proceso de soldadura por fricción radial en una aleación de aluminio AA 5754. Minería y Geología, 33(3), 312-325. https://revista.ismm.edu.cu/index.phprevistamg/view/art5_No3_2017.

Kimura, M., Fuji, A. y Shibata, S. (2015). Joint properties of friction welded joint between pure magnesium and pure aluminium with post-weld heat treatment. Materials and Design, 85(10), 169-179. https://www.sciencedirect.com /science/article/abs/pii/S026412751530068.

Koteswara, P., Mohan, V., Surya, N. y Krishna, G. (2017). Effect of speed on hardness in rotary friction welding process. International Journal of Materials Science, 12(4), 635-641.

Mercan, S., Aydin, S. y Ozdemir, N. (2015). Effect of welding parameters on the fatigue properties of dissimilar AISI 2205–AISI 1020 joined by friction welding. International Journal of Fatigue, 81(12), 78-90. https://www.sciencedirect.com /science/article/abs/pii/S0142112315002327.

Mumin, S. (2009). Joining of stainless steel and copper materials with friction welding. Industrial Lubrication and Tribology, 61(6), 319-324.

Mumin, S. (2016). Optimizing the parameters for friction welding stainless steel to copper Parts. Materials and technology, 50(1), 109-115.

Shanjeevi, C., Jeswin. J., Arputhabalan, R., Dutta, D. y Pradeep, S. (2017). Investigation on the effect of friction welding parameters on impact strength in dissimilar joints. Materials Science and Engineering, 197(100), 3-7. https://iopscience.iop.org/ /article/10.1088/1757-899X/197/1/012069/meta.

Seshagirirao, B., Sivaramakrishna, V. y Saikrishnaprasad, G. (2015). Experimental investigation of rotary friction welding parameters of aluminum (H-30) and mild steel (AISI-1040). International Journal of Innovative Research in Science, Engineering and Technology, 4(5), 2920-2925.

Sriram, R. y Ramadoss. R. (2015). A study on mechanical and metallurgical properties of friction welded dissimilar materials. International Journal for Research in Applied Science & Engineering Technology (IJRASET), 3(1), 32-38.

Suppachai, C., Chaiyoot, M. y Muhamad, T. (2017). Rotary friction welding of dissimilar joints between SSM 356 and SSM 6061 aluminum alloys produced by GISS. Engineering Journal, 21(1), 181-191. https://doi.org/10.4186/ej.2017.21.1.181.

Weglowski, A. & Pietras, A. (2011). Friction stir processing-analysis of the process. Archives of metallurgy and materials, 56(3), 779-788. https://journals.pab.pl/dlibra /show.conent?id=85843.