Ciencia & Futuro

V. 13. No. 4 diciembre 2023-febrero 2024

ISSN 2306-823X

Recibido: 24 junio 2023/ Aceptado:10 octubre 2023.

Aplicación informática para evitar defectos volumétricos en piezas fundidas por inadecuados sistemas de alimentación

Computer application to avoid volumetric defects in castings due to inadequate feeding systems

Alejandro Fernández Peña afernandezp@ismm.edu.cu

Alejandro Matos Pérez amatosp@mecanica.ismm.edu.cu

Omar Medina Cano omedina@mecanica.ismm.edu.cu

Ramón Renato Rodríguez Rodríguez rrenato@ismm.edu.cu

Universidad de Moa (Cuba).

Resumen: Se desarrolló una aplicación informática, para el cálculo de las dimensiones del sistema de alimentación para el diseño de la tecnología de fundición para evitar los defectos volumétricos en la fundición por la incorrecta selección de las dimensiones de los sistemas de alimentación. La suma de las áreas de los alimentadores se determinó, teniendo en cuenta el peso del metal líquido que fluye por el sistema de alimentación, el tiempo de vertido, la velocidad específica de vertido, y el coeficiente de correlación sobre el espesor de las paredes de la pieza, así como, la interpolación de Lagrange de segundo grado. Los resultados de la aplicación informática se compararon con tecnologías ya realizadas, arrojando un error absoluto del 2 %, resultado dentro del rango mínimo permisible.

Palabras clave: aleaciones; herramienta informática; fundición de metales; método numérico de interpolación de Lagrange

Abstract: For calculating dimensions of the feeding system for casting design technology and avoid volumetric defects by the incorrect selection of dimensions on feeding systems, a computer software was developed. The sum of the feeder areas was determined, taking into account the weight of the liquid metal flowing through the feeding system, the pouring time, the specific pouring speed, and the correlation coefficient over the thickness of the part walls, as well as, the interpolation of second degree Lagrange. The results of the computer application were compared with technologies already implemented, yielding an absolute error of 2 %. Taking into account that the results are within the minimum permissible range.

Keywords: alloys; computer tool; metal casting; Lagrange numerical interpolation method

Introducción

En la actualidad, la industria metalúrgica hace uso del cálculo de las dimensiones del sistema de alimentación, por lo que es importante emplear una metodología de cálculo correcta a la hora de diseñar la tecnología de fundición. La función principal de este es llevar suavemente el metal en estado líquido al molde, regular la velocidad de caída de la fundición en la cavidad del mismo, sin golpes, que el metal entre al molde con el mínimo de turbulencia, para evitar la destrucción de su superficie y la saturación del metal por gases, lograr, en lo posible, la separación de la escoria del metal y evitar que esta pase al molde, y crear la posibilidad de mejorar el gradiente de temperatura en la pieza fundida para garantizar una solidificación dirigida o regulada.

Es importante contar con un adecuado sistema de alimentación, porque es la base para obtener piezas fundidas de buena calidad, ya que cualquier molde que haya sido elaborado correctamente, se puede dañar por el empleo de un sistema de alimentación inadecuado.

Los defectos superficiales en la fundición son irregularidades no deseadas en el proceso de fundición de metales Titov, Stepanov & Okulik (1981), los defectos volumétricos se encuentran entre los más frecuentes, dispuestos dentro de la moldura (grietas) calientes y frías, sopladura de gas.

Salas Barba (2010) refiere que para obtener piezas libres de defectos internos y superficiales se deberá controlar el ingreso o la forma como el metal líquido ingresa a los moldes mediante el diseño de un buen sistema de alimentación.

Una solución para evitar molduras sin defectos superficiales, es la construcción de un correcto sistema de alimentación que tenga en cuenta las características particulares de la construcción de la pieza, que garantice una solidificación dirigida. El cálculo de un buen sistema de alimentación, en un determinado límite, regula los fenómenos termofísicos que se producen en el molde durante el periodo de solidificación del metal, garantizando, a la vez, la obtención de una buena pieza fundida.

Es inevitables incorporar el uso herramientas informáticas modifica la actitud y la forma de trabajo, tanto en el área profesional como el ámbito docente educativo, este último es el aporte innovador de la informática aplicada a la educación.

Las aplicaciones informáticas son utilizadas en este ámbito, para predecir posibles defectos en piezas y mecanismos. Pacheco Rivero (2021) desarrolló una herramienta informática para la enseñanza de la operación tecnológica de torneado. Balart et al. (2011) desarrollaron una aplicación docente para el cálculo de sistemas de alimentación de fundición, Fundisa 1.0, herramienta útil para el ambiente académico.

Zamora & Hernández (2020) valoran la importancia de obtener un enfoque preciso en la ingeniería asistida por computadora para conseguir un producto adecuado y reducir los costos y tiempo de procesamiento. Pupo-Salazar et al. (2021) analizaron como predecir a través de la simulación numérica posibles defectos en una fundición en moldes de arena y garantizar una mínima aparición de defectos en las piezas creadas.

Este trabajo propone diseñar una aplicación informática, para el cálculo de las dimensiones del sistema de alimentación para el diseño de la tecnología de fundición para evitar los defectos volumétricos en la fundición por la incorrecta selección de las dimensiones de los sistemas de alimentación.

Desarrollo experimental

El método de cálculo para fundiciones por la velocidad específica de la colada, consiste en determinar el peso del metal líquido, que pasa por el sistema de alimentación, exceptuando el relleno de las mazarotas, se determina como se muestra:

G = Vpieza r

Dónde:

G: Peso del metal líquido, (kg)

Vpieza: Volumen de la pieza, teniendo en cuenta las contracciones de metal, y las sobredimensiones para el maquinado, (dm3)

r: Densidad del metal, (kg/dm3)

La contracción para una fundición gis oscila entre 0,5 a 1,2 %, y su densidad promedio es de 6,92 kg/dm3.

El valor de la velocidad específica de vertido varía en los límites de 0,55 a 1,2, que depende de la densidad relativa de la pieza, Los valores de K, muestran en la tabla 1.

La densidad relativa de la pieza se calcula:

![]()

Dónde:

Kv: Densidad relativa de la pieza, (kg/dm3)

Ve: Volumen espacial de la pieza, (dm3)

El volumen espacial es el productor de las longitudes lineales de la pieza en el molde, largo x ancho x alto.

Tabla 1. Coeficiente K de la velocidad específica kg/cm2/s (Gómez, 1987)

|

G/Ve |

0,55 |

1,0 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

7,0 |

|

K |

0,55 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

Una vez que se determina la densidad relativa de la pieza, se determina el coeficiente de la velocidad específica.

Otro factor a tener en cuenta, es el coeficiente de corrección, designado por la letra S, valor adimensional que, para el caso de las fundiciones grises, se toma en función del espesor medio de la pieza en mm, su valor se toma de la tabla 2.

Tabla 2. Coeficiente de corrección S (Gómez, 1987)

|

Espesor medio de la pieza en mm |

Hasta 10 |

11-20 |

21-40 |

Más de 41 |

|

S |

1,0 |

1,3 |

1,5 |

1,7 |

Conociendo el coeficiente de corrección, y el peso del metal, se determina el tiempo de vertido:

![]()

Una vez determinado los parámetros se calcula la suma de las áreas de los alimentadores, como se muestra en la ecuación:

![]()

Cuando se determina el valor de la sumatoria de las áreas, se tiene que seleccionar el carácter de la fundición (tabla 3), tomando el carácter de piezas fundidas.

Según Titov, Stepanov & Okulik (1981), para determinar las áreas de las secciones de los elementos del sistema de alimentación recomienda para las fundiciones grises: Fa: Fes: Ft= 1: 1,2: 1,4.

Tabla 3. Relación entre los elementos del sistema de alimentación en dependencia del carácter de la fundición (Gómez, 1987)

|

Carácter de la fundición |

Fa : Fes : Ft |

|

Piezas fundida grandes y pequeña para maquinaria |

1 : 1,5 : 2 |

|

Piezas fundidas grandes |

1 : 1,2 : 1,4 |

|

Piezas pequeñas y medianas |

1 : 1,1 : 1,15 |

|

Piezas pequeñas de paredes finas |

1 : 1,06 : 1,11 |

Seleccionada la relación Fa: Fes: Ft en función del carácter de la fundición, se calcula el área del alimentador como describe la ecuación:

![]()

Dónde:

áreaalim: Área del alimentador, que en función del área determinada se entra a la tabla 4, y se toman las dimensiones, (cm2)

Fa: Valor que corresponde a la sección del alimentador en función de carácter de la pieza a fundir.

nalim: Número de alimentadores.

Para el escoriador

![]()

Dónde:

áreaes: Área del escoriador, que en función del área determinada se entra a la tabla 4, y se toman las dimensiones, (cm2)

Fes: Valor que corresponde a la sección del escoriador en función de carácter de la pieza a fundir.

nes: Número de escoriadores.

Finalmente, el valor del área del tragadero

![]()

Dónde:

áreat: Área del tragadero, que en función del área determinada se entra a la tabla 5, y se toman las dimensiones, (cm2)

Ft: Valor que corresponde a la sección del tragadero en función de carácter de la pieza a fundir.

Una vez que se ha completado la primera etapa de los cálculos teóricos, es necesario seleccionar las dimensiones del sistema de alimentación, para las secciones de los alimentadores y escoriadores. Para ello se emplea la tabla 4, y para el tragadero la tabla 5, ambas tablas son aplicables tanto para la fundición gris, como para los aceros.

Tabla 4. Área recomendada para las distintas secciones de alimentadores y escoriadores (Jiménez & Barthelemy, 1976)

|

Área de las secciones de los alimentador en cm2 |

|

Área de las secciones de los escoriadores en cm2 |

|

||||

|

a |

b |

h |

a |

b |

h=a |

||

|

0,6 |

11 |

9 |

6 |

2 |

16 |

10 |

16 |

|

0,8 |

13 |

11 |

7 |

3 |

19 |

13 |

19 |

|

1,0 |

15 |

12 |

8 |

4 |

22 |

15 |

22 |

|

1,4 |

18 |

14 |

9 |

5 |

24 |

18 |

24 |

|

1,8 |

20 |

16 |

10 |

6 |

26 |

20 |

26 |

|

2,6 |

24 |

20 |

12 |

8 |

31 |

21 |

31 |

|

3,0 |

26 |

21 |

13 |

10 |

34 |

24 |

34 |

|

3,4 |

28 |

23 |

14 |

12 |

38 |

26 |

38 |

|

4,2 |

31 |

26 |

15 |

14 |

41 |

27 |

41 |

|

4,6 |

32 |

27 |

16 |

16 |

44 |

29 |

44 |

|

5,0 |

33 |

28 |

17 |

18 |

47 |

30 |

47 |

|

6,0 |

36 |

31 |

18 |

20 |

49 |

33 |

49 |

|

6,5 |

37 |

32 |

19 |

25 |

54 |

39 |

54 |

|

7,0 |

38 |

32 |

20 |

30 |

59 |

43 |

59 |

|

8,0 |

42 |

35 |

21 |

35 |

64 |

45 |

64 |

|

9,0 |

44 |

38 |

22 |

40 |

69 |

47 |

69 |

|

10,0 |

46 |

40 |

23 |

45 |

73 |

50 |

73 |

|

|

- |

- |

- |

50 |

77 |

53 |

77 |

|

|

- |

- |

- |

55 |

81 |

55 |

81 |

|

|

- |

- |

- |

60 |

83 |

56 |

83 |

Tabla 5. Dimensiones del tragadero

|

Sección del tragadero en cm2 |

Diámetro del tragadero en cm2 |

Radio de la cazuela en cm2 |

|

3,14 |

20 |

12,0 |

|

4,15 |

23 |

14,0 |

|

4,90 |

25 |

15,0 |

|

6,15 |

28 |

16,5 |

|

7,06 |

30 |

17,5 |

|

8,04 |

32 |

18,5 |

|

9,62 |

35 |

20,0 |

|

10,17 |

36 |

20,5 |

|

11,94 |

39 |

22,0 |

|

12,56 |

40 |

22,5 |

|

13,85 |

42 |

23,5 |

|

15,90 |

45 |

25,0 |

|

18,09 |

48 |

27,0 |

|

19,63 |

50 |

29,0 |

|

23,76 |

55 |

32,0 |

|

26,42 |

58 |

33,0 |

|

28,27 |

60 |

35,0 |

|

30,19 |

62 |

36,0 |

|

35,26 |

67 |

38,5 |

|

38,48 |

70 |

40,0 |

|

44,18 |

75 |

42,5 |

|

50,27 |

80 |

47,5 |

|

63,62 |

90 |

55,0 |

Para la estimación de valores asociados a valores intermedios con datos, se emplea la interpolación de Lagrange de segundo grado, debido a que es un método numérico muy común para realizar esta tarea, se toma el de segundo grado porque mejora la estimación, y por ende, reduce el error de aproximación.

Para los aceros el procedimiento para determinar los parámetros, del sistema de alimentación, en principio, no se diferencia del método empleado para la fundición de hierro, es similar a los empleados para las fundiciones de hierro, para determinar el peso de la pieza.

La duración óptima del vertido del molde para las piezas se determina por la ecuación 8, que, en función de la densidad relativa, se toma el coeficiente de corrección en la tabla 6.

Tabla 6. Coeficiente de corrección

|

G/Ve |

0-0,1 |

1,1-2,0 |

2,1-3,0 |

3,1-4,0 |

4,1-5,0 |

5,1-6,0 |

6,1-7,0 |

|

S |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

![]()

Donde:

T: Tiempo de vertido, (s)

Para la fundición de acero el coeficiente de la velocidad específica de vertido se determina en función del tipo de molde a emplear, el valor se escoge de la tabla 7.

Tabla 7. Coeficiente K de la velocidad específica kg/cm2/s

|

G/Ve |

0-0,1 |

1,1-2,0 |

2,1-3,0 |

3,1-4,0 |

4,1-5,0 |

5,1-6,0 |

6,1-7,0 |

|

K Molde en Verde |

0,6 |

0,65 |

0,7 |

0,75 |

0,8 |

0,9 |

0.95 |

|

K Molde Seco |

0,95 |

1,0 |

1,15 |

1,2 |

1,3 |

1,4 |

1,5 |

Antes de determinar la sumatoria de las áreas para la sección de los alimentadores, es preciso determinar el coeficiente de fluidez, que está toma en cuenta el tipo de acero a emplea, sus características, y su composición, el coeficiente de fluidez se determina en la tabla 8.

Tabla 8. Coeficiente de corrección para la fluidez (Gómez, 1987).

|

Tipo de acero |

Características |

Composición |

L |

|

Aceros altamente aleados |

No magnéticos |

8 - 40 %Cr 11-26 % Ni |

0,8 |

|

Aceros de baja aleación |

Poco manganeso Al cromo-níquel |

1,6 -2 % Mn 0,7 -1,1%Cr hasta 3 % Ni |

0,9 |

|

Aceros al carbono |

Todos los aceros al carbono |

0,15-0,45 %C 0,50,8 %Mn 0,2-0,5 % |

1,0 |

Conocido en coeficiente de corrección para la fluidez, se procede a determinar la sumatoria de las áreas, para ello, se emplea la ecuación:

![]()

Donde:

G: Peso del metal líquido, (kg)

T: Tiempo de vertido, (s)

K: Coeficiente K de la velocidad específica, (kg/cm2/s)

L: Coeficiente de corrección para la fluidez, el valor se toma en función de la composición química.

Tabla 9. Relación entre los elementos del sistema de alimentación en dependencia del carácter de la fundición

|

Carácter de la fundición |

Fa : Fes : Ft |

|

Piezas fundida grandes y pequeña para maquinaria |

1 : 2,0 : 1,5 |

|

Piezas fundidas grandes |

1 : 2,0 : 2,0 |

|

Piezas pequeñas y medianas |

1 : 3,0 : 3,0 |

|

Piezas pequeñas de paredes finas |

1 : 1,1 : 1,2 |

Seleccionada la relación Fa: Fes: Ft en función del carácter de la fundición, se aplica el mismo procedimiento que para la fundición gris.

Figura 1. Esquema del tragadero.

Resultados

La finalidad de esta herramienta puede ser aplicada a casi todas las tecnologías de fundición, con la limitante que solo cubre las fundiciones ferrosas. El diseñador debe de tener en cuanta, las dimensiones de las sobremedidas para el maquinado, y las contracciones del metal. El volumen total se puede determinar una vez que se hace el modelo en 3D, que se puede obtener a través de los softwares CAD, tales como AutoCAD y SolidWorks, y el volumen espacial.

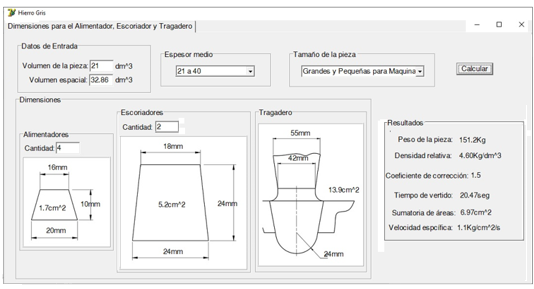

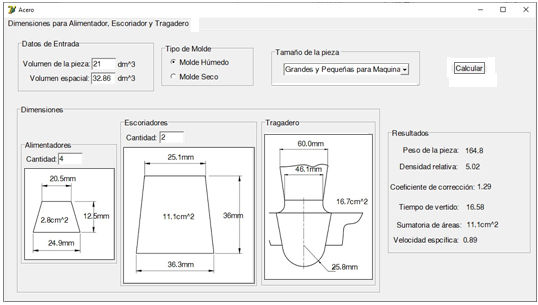

La herramienta informática parte de la interfaz gráfica (Figura 2), donde el usuario debe de seleccionar el tipo de aleación a emplear.

Figura 2. Interfaz gráfica.

Es la figura 3 se muestra un ejemplo de cálculo, con sus resultados. Es necesario que el usuario seleccione el espesor medio de la pieza, y el tamaño de la misma, así como, la cantidad de alimentadores y escoriados.

Figura 3. Interfaz para el hierro gris.

Como es conocido desde la sección de materiales y métodos para los aceros el comportamiento es similar. Los resultados se muestran en la figura 4.

Figura 4. Interfaz para aleaciones de acero.

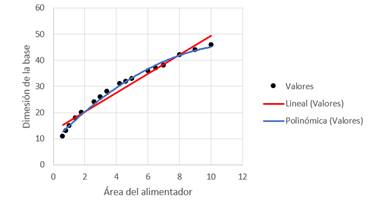

La figura 5 muestra la comparación de la interpolación lineal y la de segundo grado. El resultado demuestra que la interpolación de segundo grado es un buen método para la aproximación y el que garantiza un dimensionado óptimo.

Figura 5. Comparación entre la interpolación lineal con la de segundo grado.

Conclusiones

La herramienta informática permite realizar un análisis de la materia a utilizar, sustentado en un resumen teórico de los principales aspectos a tener en cuenta a la hora de determinar las dimensiones de los sistemas de alimentación.

Los resultados de la aplicación informática implementada se compararon con tecnologías ya realizadas, arrojando un error absoluto del 2 %, resultados dentro del rango mínimo permisible.

Referencias bibliográficas

Balart, R. García-Sanoguera, D., Fenollar, O., Boronat, T., y Sánchez-Nácher, L. (2011). Aplicación docente para el cálculo de sistemas de alimentación de fundición. Fundisa 1.0. IX Jornada de xarxes d´investigació en docencia universitaria. https://dialnet.uniroja.es/servlet/articulo?codigo=4127823.

Gómez, F. E. (1987). Manual del Fundidor. Editorial Científico-Técnica.

Pacheco Rivero, R. J. (2021). Herramienta informática para la enseñanza de la operación tecnológica de torneado (Trabajo de diploma, Universidad de Holguín). http://repositorio.uho.edu.cu/xmlui/handle/uho/9287.

Pupo-Salazar, L., Arias-Ambruste, A. Sánchez-Figueredo, R. P., García-Domínguez, A. B. & Oviedo-Fierro, F. (2021). Análisis numérico de la temperatura de vertido y de precalentamiento del molde en la formación de la porosidad en probetas de hierro gris Revista Cubana de Ingeniería, XII(4), 1-10. https://rci.cujae.cu/index.php/rci/article/view/807/505.

Salas Barba, H. P. (2010). Determinación de los parámetros de fluidez y llenado de moldes de fundición de aleaciones de aluminio-silicio. (Trabajo de diploma. Escuela Superior Politécnica del Chimborazo, Ecuador). http://dspace.espoch.edu.ec/handle/123456789/275.

Titov, N. D., Stepanov, I. A. & Okulik, D.U. (1981). Tecnología del proceso de fundición. Editorial Mir.

Zamora, N.S. & Hernández, I. A. (2020). La manufactura aditiva como potenciador de los sistemas productivos. INVENTUM, 15(28), 104-112. https://revistas.uniminuto.edu/index.php/inventum/article/view/2336.