Ciencia & Futuro

V. 14. No.1 marzo-mayo 2024

ISSN: 2306-823X

Recibido: 12/12/2023/Aceptado: 21/02/ 2024

Modelación del comportamiento a compresión de un panel sándwich con estructura de panal de abejas

Modeling of the compression behavior of a sandwich panel with a honeycomb structure

Bruno Cuevas Lozano bruno.cuevas@uo.edu.cu Universidad de Oriente, Cuba

Maritza Mariño Cala mmarino@uo.edu.cu Universidad de Oriente, Cuba

Yanier Sánchez Hechavarría yanier.sánchez@ufba.br Universidade Federal da Bahía, Brasil

Resumen: Se realizó la modelación del comportamiento a compresión de un panel sándwich basado en una estructura milimétrica tipo panal de abeja utilizando el Método de Elementos Finitos (MEF). Para el proceso de modelación se seleccionó el aluminio AA7075-T6 debido a las aplicaciones de este material en la manufactura aditiva de distintos tipos de piezas. Se aplicaron diferentes valores de presión para evaluar la influencia que tiene esta variable sobre la deformación, los desplazamientos y las tensiones actuantes en la estructura tipo panal de abejas. El diseño de las piezas se realizó utilizando el software profesional SolidWorks versión 2020 PREMIUM que contiene un paquete de modelación que utiliza el MEF para la modelación de piezas sometidas a diferentes condiciones de carga. Los resultados permitieron determinar que la estructura milimétrica tipo panal modelada en este trabajo, es capaz de absorber cargas de hasta 30 MPa sin sufrir deformaciones apreciables, aun cuando se supere el límite de fluencia del material y el factor de seguridad de la estructura alcance valores menores que uno. La simulación permite determinar las zonas de régimen lineal-elástico y estrés post-cedencia y densificación del panel basado en una estructura de panal de abejas.

Palabras clave: panel celular, panal hexagonal, simulación de materiales, tensión de Von Mises

Abstract: The compression behavior of a sandwich panel based on a millimeter honeycomb structure was modeled using the Finite Element Method (FEM). For the modeling process, AA7075-T6 aluminum was selected due to the wide applications that this material has in the addictive manufacturing of different types of parts with diverse applications. Different pressure values were applied to evaluate the influence that this variable has on the deformation, displacements and stresses acting on the honeycomb structure. The design of the parts was carried out using the professional software SolidWorks version 2020 PREMIUM, which contains a modeling package that uses the FEM for the modeling of parts subjected to different loading conditions. The results allowed us to determine that the millimeter honeycomb structure, modeled in this work, is capable of absorbing loads of up to 30 MPa without suffering appreciable deformations, even when the yield limit of the material and the safety factor of the structure reach are exceeded. values less than one. The simulation carried out allowed us to determine the zones of linear-elastic regime and post-yield stress and densification of the panel based on a honeycomb structure.

Keywords: cell panel, hexagonal panel, materials simulation, Von Mises tension

Introducción

Las estructuras celulares son arreglos de pared delgada compuestos de materiales metálicos o poliméricos y pueden ser organizadas en polígonos o en círculos (Wang, 2019; Dutta, Pal & Panda, 2023). Un tipo particular de estructura celular se encuentra al organizar las paredes en hexágonos, asemejando la estructura a un panal de abeja (Benedetti et al., 2021; Du Plessis et al., 2022). Este arreglo se denomina "honeycomb" (panal de abejas) y se caracteriza por ofrecer gran resistencia a la fatiga, a los esfuerzos por flexión y al pandeo; junto con una reducción substancial de su peso cuando se compara con el mismo material base en forma de lámina (Rupani, Acharya & Jani, 2017; Thomas & Tiwari, 2019; Du Plessis et al., 2022).

Una propiedad de los honeycomb ha sido su capacidad de absorción de energía, la cual es una consecuencia derivada de su comportamiento bajo pandeo (Gorguluarslan et al., 2016; Hedayati et al., 2016). De una manera más particular, la absorción de energía se refiere a la manera en que las estructuras toman la energía cinética de un cuerpo y la transforman en energía de deformación (Uğur et al., 2020; Zhang et al., 2021).

El paneles sándwich basado en estructuras de panal de abeja es un concepto básico aplicado en la industria aeroespacial durante los últimos 40 años, sin embargo sus cualidades de bajo peso y alta rigidez, alta capacidad de adsorción de energía, así como la versatilidad en el uso de materiales, ha despertado el interés de industrias, como la del trasporte terrestre y naval, donde los altos precios del combustible y el calentamiento global, han empujado al diseñador a buscar alternativas de materiales estructurales y en la industria de la construcción, donde se requieren materiales ligeros con alta resistencia y elevada capacidad de aislamiento térmico y acústico (Nayak, 2010; Hedayati et al. 2016; Maconachie et al., 2019; Palomba et al., 2022).

Un panel sándwich basado en estructuras metálicas de panal de abejas está compuesto por una cubierta superior y una inferior formada, generalmente, por placas metálicas de pequeño espesor adherida a un alma formada por la estructura honeycomb. La unión entre las placas y la estructura se realiza mediante un material adhesivo (Mohammadi et al., 2023)

Al pegar dos láminas delgadas a un alma de espesor significativamente mayor, se aumenta la rigidez a flexión del composite estructural. Las láminas exteriores resisten la mayor parte de las cargas en los extremos, así como los momentos a flexión (Raghavendra et al., 2020; Dutta, Pal & Panda, 2023). La tarea del alma consiste en separar las láminas exteriores y trasmitir el cortante entre ellas, por lo que la rigidez al cortante depende del alma. El adhesivo debe ser adecuado para trasmitir los esfuerzos entre las láminas y el alma, sin permitir deslizamiento (Mohammadi et al., 2023).

El tamaño de la celda en el alma es lo que proporciona sus características, celdas pequeñas incrementan la resistencia en el adhesivo y la resistencia al pandeo en las mismas pero, el costo del panel también se incrementa (Xu et al., 2012; Mohammadi et al., 2023). Sin embargo, el desarrollo de las tecnologías de impresión 3D de materiales metálicos ha posibilitado una disminución en los costos de fabricación de estas estructuras y una mayor accesibilidad a sectores con menores presupuestos de inversión. En la figura 1 se muestra la distribución y nomenclatura utilizada en las estructuras celulares honeycomb (Nayak, 2010).

Figura 1. Estructura y nomenclatura común usadas para las estructuras honeycomb (Nayak, 2010). D: tamaño de celda; t: grosor; l: longitud de la pared sencilla; h: longitud de la pared de doble grosor; θ: ángulo de apertura.

A pesar de todo el desarrollo que en los últimos años ha tenido la manufactura aditiva, donde se incluye la impresión 3D de materiales metálicos y cerámicos, los costos de los ensayos destructivos de estructuras celulares complejas, como los paneles basados en estructura de panal de abejas son aún muy altos, por lo que los procesos de simulación aproximada del comportamiento estático y dinámico de este tipo de estructura ha sido muy utilizado en la fase de diseño y optimización de las mismas (Afshar et al., 2016; Cormos et al., 2017; Nadkarni & Satpute, 2021). En Cuba, la introducción de este tipo de procesos de fabricación aún no está muy extendida, cuestión que debe ir cambiando con la introducción de nuevas formas de producción, por lo que el diseño y modelación de estructuras celulares, como los paneles honeycomb deberá adquirir importancia en el futuro.

El objetivo de este trabajo es modelar mediante el Método de Elementos Finitos (MEF) el comportamiento a compresión de un panel sándwich basado en una estructura milimétrica tipo panal de abeja con bajas tasas de deformación, estableciendo de esta forma las bases para la modelación de paneles celulares.

Materiales y métodos

En la modelación del comportamiento a compresión con bajas tasas de deformación de un panel sándwich basado en una estructura milimétrica tipo panal de abeja, se siguieron los principios subyacentes que influyen en las propiedades celulares y son comunes a las tres clases antes mencionadas, donde predominan tres factores:

1. Las propiedades del material del que está hecha la estructura celular.

2. La topología (conectividad) y la forma de los bordes y caras de la celda.

3.

La densidad relativa de la estructura celular

(![]() ), donde

), donde ![]() es la densidad de la

estructura celular y ps la del sólido de referencia.

es la densidad de la

estructura celular y ps la del sólido de referencia.

La figura 2 muestra la secuencia a seguir durante el proceso de simulación del panel sándwich.

Figura 2. Variables de diseño. Las

propiedades de los materiales celulares dependen del material de las paredes

celulares, la topología celular y la densidad relativa, ![]() .

.

Para la simulación de los materiales celulares se va a utilizar las propiedades del AA7075-T6 (Tabla 1), las cuales pueden diferir ligeramente de las ofrecidas por los diferentes por los fabricantes. El aluminio AA7075-T6, (EN AW 7075 T651) es una aleación de alta resistencia mecánica y de buena resistencia a la fatiga en comparación de otras aleaciones; de la familia de los “duraluminios”. Esta aleación, que posee una resistencia mecánica superior a las aleaciones de aluminio de las series 5000 y 6000, puede endurecerse mediante tratamiento térmico de envejecimiento o por precipitación.

Tabla 1. Propiedades ofrecidas en la base de datos del SolidWorks versión 2020

|

Masa específica (kg/m3) |

2830 |

|

Resistencia a compresión (MPa) |

610 |

|

Límite de fluencia (MPa) |

550 |

|

Coeficiente de expansión térmica (1/K) |

2,38·10-5 |

|

Conductividad térmica (W/(m·K)) |

153 |

|

Calor específico (J/(kg·K) |

860 |

|

Módulo elástico (MPa) |

72000 |

|

Coeficiente de Poisson |

0,33 |

|

Módulo de cizallamiento (MPa) |

26900 |

En la figura 3 se muestra la dirección de actuación de la presión ejercida sobre el panel sándwich y el mallado de la pieza, y en la tabla 2 aparecen las características de la malla utilizada en el proceso de modelación.

Figura 3. Condiciones de modelación del panel sándwich y mallado utilizado en el proceso de modelación.

Tabla 2. Características de la malla empleada en el proceso de modelación del panel sándwich

|

Tipo de malla |

Malla sólida |

|

Generador de malla |

Malla patrón |

|

Puntos Jacobianos para malla de alta calidad |

16 puntos |

|

Tamaño do elemento |

2,90821 mm |

|

Tolerancia |

0,14541 mm |

|

Calidad de la malla |

Alta |

|

Total de nodos |

76511 |

|

Total de elementos |

46869 |

|

Proporción máxima |

58,436 |

|

% de elementos con proporción < 3 |

17 |

|

% de elementos con proporción < 10 |

18,6 |

|

% de elementos distorsionados (Jacobiana) |

0 |

|

Tiempo para conclusión de la malla (hh;mm;ss) |

00:00:32 |

Modelaciones preliminares

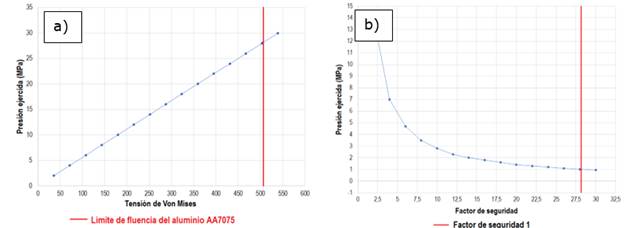

En la figura 4 se muestran los gráficos de presión ejercida contra tensión de Von Mises y presión ejercida contra factor de seguridad. Estas dos variables fueron utilizadas durante las modelaciones preliminares, en las cuales se tomó como presión inicial 2 MPa y fue aumentada de 2 en 2 hasta superar el límite de fluencia del material.

Siguiendo el criterio de falla de Von Mises, se determinó el valor P = 28,10705 MPa. La tensión equivalente satisface la propiedad de que dos estados de tensión con la misma energía de distorsión tienen la misma tensión equivalente de Von Mises. El otro criterio utilizado presupone que, el factor de seguridad mínimo alcanzable para proyectos de ingeniería es igual a uno.

Figura 4. Criterios de fallos de la estructura utilizados en la modelación. a) Presión vs Tensión de Von Mises. b) Presión vs Factor de seguridad.

Resultados y discusión

Comportamiento del panel honeycomb en las zonas de régimen lineal-elástico y estrés post-cedencia

En la figura 4 se observa que las tensiones de Von Mises en la zona determinada por el régimen lineal-elástico, tienen un comportamiento lineal con respecto a las tensiones aplicadas. La estructura sometida a cargas de compresión tiene un comportamiento interno tendiente al estiramiento de las paredes de los hexágonos. Maconachie et al. (2019) y Benedetti et al. (2022), explican este tipo de comportamiento, donde un valor más alto de la tensión de Von Mises, indica que el material está más cerca del punto de cedencia, lo que implica que el valor escalar de la tensión de Von Mises, está directamente correlacionado con las cargas aplicadas en comportamientos semejantes a los de los ensayos de tracción.

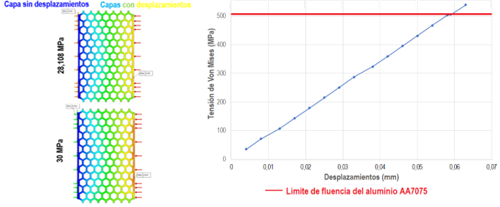

En el caso del factor de seguridad, este tiene un comportamiento exponencial negativo que está directamente relacionado con el aumento de las cargas aplicadas. En la figura 5 se muestra el comportamiento de los desplazamientos dentro de la estructura celular con la aplicación de diferentes valores de presión. Estas curvas de desplazamientos contra tensión aplicada coinciden con las obtenidas en los ensayos de compresión por Wang et al., (2016) durante el estudio experimental de los esfuerzos de meseta dinámicos medios fuera del plano de núcleos de panal hexagonal bajo cargas de impacto.

Figura 5. Comportamiento de los desplazamientos dentro de la estructura celular.

La dependencia de los desplazamientos dentro de la estructura del panel Honeycomb diseñado, figura 5, que como se explicó en el párrafo anterior sigue una tendencia interior al estiramiento de las paredes de los hexágonos, son directamente proporcionales con las cargas aplicadas, aumentando en función del aumento de las mismas. Sin embargo, como se aprecia en la figura 5, los máximos desplazamientos ocurren siempre en las capas más próximas a las superficies en las cuales se aplican las cargas y las deformaciones en las capas más alejadas en ocurriendo en función del aumento del valor de la presión aplicada, resultados que coinciden con los reportados por Nayak (2010) y Orrego-Caicedo (2014), los cuales trabajaron en la simulación mediante MEF de estructuras macrométricas.

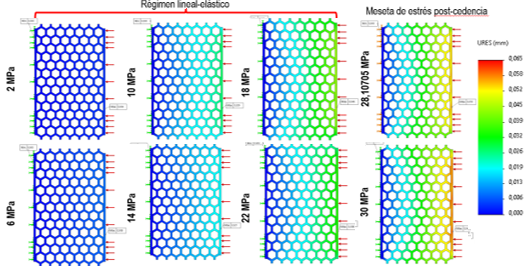

En la figura 6 se observa, además, que en los estados tensionales de 2 MPa a 14 MPa, que están dentro de la zona de régimen lineal elástico, los desplazamientos en la mayor parte de la estructura son mínimas y se incrementan en toda la estructura con el aumento de la presión ejercida sobre la misma, lo que coincide con los resultados experimentales alcanzados por Xu et al., (2012); afirmando que con un mayor desplazamiento, en las capas más alejadas aún no ocurre ningún tipo de desplazamiento de sus paredes internas.

Figura 6. Estados tensionales del panel sometido a las condiciones de carga en las zonas lineal elástica y en la zona de la meseta post-cedencia.

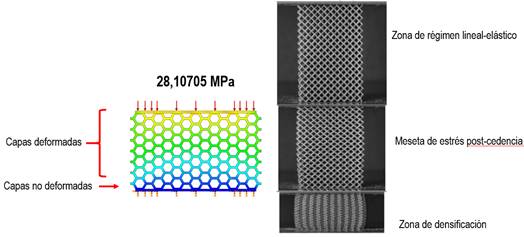

En la figura 7 se compara la estructura del panel sándwich diseñado en el límite de fluencia (P = 28,10705 MPa) con el de una estructura celular sometida a cargas compresión publicada por Du Plessis et al. (2022). En la figura 8 se muestra el comportamiento de las deformaciones en el panel sometido a los estados tensionales seleccionados para la simulación.

Al comparar en la figura 7 la estructura deformada para el estado tensional obtenido para una presión de 28,10705 MPa (límite de fluencia) con el resultado obtenido de la compresión de un material celular (Benedetti et al., 2021), se observa una coincidencia en el comportamiento de ambas estructuras, en las cuales, las capas más próximas a la zona de aplicación de las cargas están desplazadas.

A pesar de que en las capas internas de la estructura se verificaron desplazamientos de las paredes de los hexágonos, se comprobó que en el panel sándwich basado en una estructura milimétrica tipo panal de abeja, ocurren pequeñas deformaciones tanto en la zona de régimen lineal elástico como al comienzo de la meseta de estrés post-cedencia, figura 8, las cuales están por debajo de 0,05 mm, que representa una deformación de 2,5 % en la estructura, lo cual no compromete la integridad estructural del panel.

Figura 7. Comparación la estructura del panel sándwich diseñado con el de una estructura celular sometida a cargas compresión ensayada por Benedetti et al., (2021) en la condición de presión en la cual se alcanza el límite de fluencia.

Figura 8. Comportamiento de las deformaciones durante la modelación del panel sándwich.

Comportamiento de los desplazamientos y deformaciones en la zona de cedencia y densificación

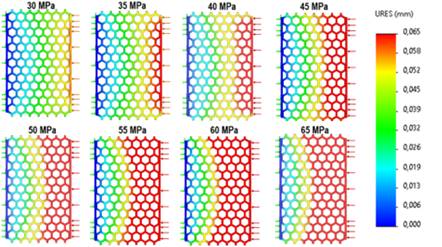

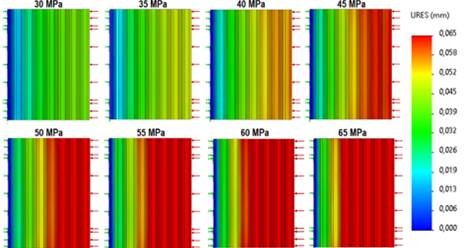

Como se puede observar en la figura 9, los desplazamientos se van propagando desde la chapa donde se la aplica carga al panel hacia la chapa inferior o chapa de apoyo. Al entrar en la zona de cedencia (30 MPa), los desplazamientos en la estructura son mínimos y con sus valores máximos en la zona de unión de la chapa superior y la estructura honeycomb, similar comportamiento al que se observa para valores de 35 MPa, aunque ya para este valor comienzan a aumentar los valores de los desplazamientos en la estructura, resultados coinciden que coinciden con los reportados por Cormos et al. (2017). A partir de los 40 MPa, los mayores valores de desplazamientos comienzan a propagarse capa por capa hasta llegar a los 60 MPa, valor de presión en el cual la mayor parte del panel tiene valores elevados de desplazamientos. En la figura 10 se muestra una vista frontal del panel. Al comparar los resultados para 60 MPa y 65 MPa se puede comprobar que en las capas comprometidas en la estructura son las mismas, por lo que puede afirmase que, para esos valores, la estructura está llegando al final de la meseta de cedencia.

Figura 9. Comportamiento de los desplazamientos en la zona de cedencia de la estructura celular honeycomb. Vista superior.

Figura 10. Comportamiento de los desplazamientos en la zona de cedencia de la estructura celular honeycomb. Vista frontal.

En la figura 11, donde se muestra una vista isométrica del panel sometido a una presión de 65 MPa, se puede observar que casi todas las células de la estructura presentan un determinado valor de desplazamiento, aun cuando la parte inferior de las células de la última capa no hayan sufrido desplazamientos.

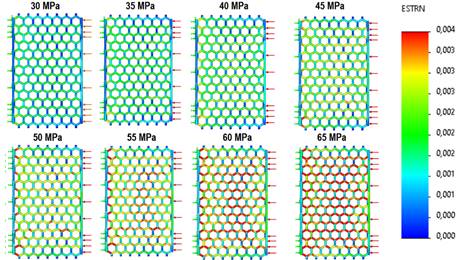

Figura 11. Vista isométrica del panel honeycomb sometido a una presión de 65 MPa.

En la figura 12 se muestran las progresiones de las deformaciones en el panel. Las deformaciones comienzan a afectar primeramente las capas inferiores e inferiores de la estructura y, a partir de los 45 MPa de presión, estas deformaciones aumentan de valor produciendo una densificación de la estructura a 65 MPa. Esto puede afirmarse debido a que como se aprecia en la figura, todas las células de la estructura celular han sufrido una deformación apreciable, fundamentalmente en las paredes inclinadas que son las que adsorben las cargas las cargas de compresión en al panel diseñado. Al comparar este resultado con los obtenidos por Benedetti et al. (2021), se puede afirmar que a partir de los 30 MPa, la estructura interior del panel va sufriendo una densificación que va aumentando progresivamente con el aumento de las cargas aplicadas. Estos resultados coinciden con los resultados de la simulación mediante MEF de ensayos de impacto de baja energía obtenidos por Cormos et al. (2017).

Figura 12. Comportamiento de las deformaciones equivalentes en la zona de cedencia de la estructura celular honeycomb. Vista frontal.

Zhang, Zhang & Wen (2014) determinaron que las deformaciones equivalentes en una estructura honeycomb sometida a compresión afectan fundamentalmente las paredes inclinadas en estructuras honeycomb con celdas hexagonales las cuales tienen generalmente la mitad del grosor de las paredes rectas. La modelación a compresión con altas tasas de deformación (zona de densificación) de la estructura honeycomb permitió determinar que, en estructuras milimétricas, aun cuando todas las paredes tienen el mismo grosor, las deformaciones equivalentes continúan afectando las paredes inclinadas de la estructura celular.

Conclusiones

Se realizó el diseño de dos paneles sándwich a partir del diseño de una estructura de panal de abejas y se seleccionaron las condiciones, los materiales y se determinaron las variables para realizar la modelación estática del panel diseñado. Para seleccionar las variables de entrada se realizaron modelaciones preliminares y se usaron como criterios de fallas de la estructura el límite de fluencia y el factor de seguridad. Para el panel sándwich diseñado y modelado se determinó que el factor de seguridad de la estructura es inversamente proporcional a la presión aplicada al material, con un comportamiento exponencial negativo, mientras que la tensión de Von Mises, los desplazamientos y las deformaciones siguen una tendencia lineal.

A partir de la modelación realizada se determinó que el panel diseñado supera el límite de fluencia del material (505 MPa) a los 28,10705 MPa, valor de presión para el cual el factor de seguridad tiene un valor de 1, delimitándose también la zona de régimen lineal elástico y la meseta de estrés post-cedencia. Se comprobó que, aunque la estructura excede el límite de fluencia del material y el factor de seguridad toma valores menores que 1 (P = 30 MPa; FOS = 0,94; ESTRN = 0,04), el panel sufre bajos niveles de deformación, con deformaciones totales equivalentes menores que 0,05.

Referencias bibliográficas

Afshar, M., Anaraki, A. P., Montazerian, H. & Kadkhodapour, J. (2016). Additive manufacturing and mechanical characterization of graded porosity scaffolds designed based on triply periodic minimal surface architectures. Journal of the mechanical behavior of biomedical materials, 62, 481-494. http://doi.org.10.1016/j.jmbbm.2016.05.027.

Benedetti, M., Du Plessis, A., Ritchie, R. O., Dallago, M., Razavi, S. M. J. & Berto, F. (2021). Architected cellular materials: A review on their mechanical properties towards fatigue-tolerant design and fabrication. Materials Science and Engineering: R: Reports, 144, 100606. http://doi.org.10.1016/j.mser.2021.100606.

Cormos, R., Petrescu, H., Hadar, A., ADIR13, G. M. & Gheorghiu, H. (2017). Finite Element Analysis of the Multilayered Honeycomb. Materiale Plastice, 54(1), 180.

Du Plessis, A., Razavi, N., Benedetti, M., Murchio, S., Leary, M., Watson, M., Bhate, D. & Berto, F. (2022). Properties and applications of additively manufactured metallic cellular materials: A review. Progress in Materials Science, 125, 100918.

Dutta, A., Pal, S. K. & Panda, S. K. (2023). A novel method of fabricating aluminium honeycomb core by friction stir welding. Thin-Walled Structures, 111262.

Gorguluarslan, R. M., Gandhi, U. N., Mandapati, R. & Choi, S. K. (2016). Design and fabrication of periodic lattice-based cellular structures. Computer-Aided Design and Applications, 13(1), 50-62. https://doi.org.10.1080/16864360.2015.1959194.

Hedayati, R., Sadighi, M., Mohammadi Aghdam, M. & Zadpoor, A. A. (2016). Mechanical properties of additively manufactured thick honeycombs. Materials, 9(8), 613.

Maconachie, T., Leary, M., Lozanovski, B., Zhang, X., Qian, M., Faruque, O. & Brandt, M. (2019). SLM lattice structures: Properties, performance, applications and challenges. Materials & Design, 183, 108137. https://doi.org.10.1016/j.matdes.2019.108137.

Mohammadi, H., Ahmad, Z., Petrů, M., Mazlan, S. A., Johari, M. A. F., Hatami, H. & Koloor, S. S. R. (2023). An insight from nature: honeycomb pattern in advanced structural design for impact energy absorption. Journal of Materials Research and Technology, 22, 2862-2887. https://doi.org.10.1016/j.mrt.2022.12.063.

Nadkarni, I., & Satpute, P. (2021). Experimental and numerical investigation of out-of-plane crushing behaviour of aluminium honeycomb material. Materials Today: Proceedings, 38(1), 313-318. https://doi.org.10.1016/j.matpr.2020.07.378.

Nayak, S. K. (2010). Optimization of honeycomb core sandwich panel to mitigate the effects of air blast loading. (Tesis de Grado, The Pennsylvania State University). USA.

Orrego-Caicedo, C. J. (2014). Simulación por medio de elementos finitos del comportamiento de honeycombs de aluminio sometidos a compresión cuasi-estática. (Tesis de Grado, Universidad de los Andes).

Palomba, G., Epasto, G., Sutherland, L. & Crupi, V. (2022). Aluminium honeycomb sandwich as a design alternative for lightweight marine structures. Ships and Offshore Structures, 17(10), 2355-2366. https://doi.org.10.1080/17445302.2021.1996109.

Raghavendra, S., Molinari, A., Fontanari, V., Dallago, M., Luchin, V., Zappini, G. & Benedetti, M. (2020). Tension-compression asymmetric mechanical behaviour of lattice cellular structures produced by selective laser melting. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 234(16), 3241-3256.

Rupani, S. V., Acharya, G. & Jani, S. S. (2017). Design, modelling and manufacturing aspects of honeycomb sandwich structures: a review. International Journal of Scientific Development and Research, 2(4), 526-532.

Thomas, T. & Tiwari, G. (2019). Crushing behavior of honeycomb structure: a review. International Journal of Crashworthiness, 24(5), 555-579. https://doi.org.10.1080/13588265.2018.1480471.

Uğur, L., Duzcukoglu, H., Sahin, O. S. & Akkuş, H. (2020). Investigation of impact force on aluminium honeycomb structures by finite element analysis. Journal of Sandwich Structures & Materials, 22(1), 87-103. http://doi.org.10.1177/1099636217733235.

Wang, Z. (2019). Recent advances in novel metallic honeycomb structure. Composites Part B: Engineering, 166, 731-741. http://doi.org.10.1016/compositesb.2019. 02.011.

Wang, Z., Yao, S., Lu, Z., Hui, D. & Feo, L. (2016). Matching effect of honeycomb-filled thin-walled square tube-experiment and simulation. Composite Structures, 157, 494-505.

Xu, S., Beynon, J. H., Ruan, D. & Lu, G. (2012). Experimental study of the out-of-plane dynamic compression of hexagonal honeycombs. Composite Structures, 94(8), 2326-2336. http://doi.org.10.1016/j.compstruct.2012.02.024.

Zhang, Y., Li, Y., Guo, K. & Zhu, L. (2021). Dynamic mechanical behaviour and energy absorption of aluminium honeycomb sandwich panels under repeated impact loads. Ocean Engineering, 219: 108344. http://doi.org.10.1016/j.oceaneng.2020.108344.

Zhang, X., Zhang, H. & Wen, Z. (2014). Experimental and numerical studies on the crush resistance of aluminum honeycombs with various cell configurations. International Journal of Impact Engineering, 66, 48-59. http://doi.org.10.1016/j.ijimpeng.2013.12.0089.