Ciencia & Futuro

V.14. No.1 marzo-mayo 2024

ISSN: 2306-823X

Recibido: 30/11/2023/Aceptado: 2/02/2024

Caracterización de fases por procesamiento digital de imágenes en un aluminio soldado con gas y tungsteno

Characterization of phases by digital image processing in aluminum welded with gas and tungsten

Erlán De la Rosa Barthelemy elanrb@moanickel.com.cu Empresa Mixta Moa Nickel S. A, Cuba

Adriana González Pérez agonzalez@moanickel.com.cu Empresa Mixta Moa Nickel S. A, Cuba

Rodney E. Correa Suárez rsuarez@moanickel.com.cu Empresa Mixta Moa Nickel S. A, Cuba

Resumen: Se realizó la caracterización de fases por procesamiento digital de imágenes en una aleación de aluminio del tipo AA 6061 obtenida mediante proceso de soldadura de gas y tungsteno (GTAW). Se realizó una junta a tope sin preparación de bordes, en planchas de 250x300x3 mm. El procesamiento digital de imágenes se realizó a partir de las etapas establecidas para el proceso. Se determinó que la unión está estructurada en tres zonas, la fundida, la afectada por el calor y la interfase del cordón, cada una precedida por fases o microconstituyentes según la temperatura del ciclo térmico. Las estructuras son consistentes en precipitados de Mg2Si, de silicio eutéctico y de dendritas de Al-Si, producto de las variaciones en las temperaturas que se generan y que, la fase que más influencia tiene son las dendritas de Al-Si entre un 72,79 y un 97,36 % sobre la matriz, precedida por el silicio eutéctico entre 23,07 y 40,75 % y los precipitados de silicio, llegando hasta un 23,65 %.

Palabras claves: aleación, ciclo térmico de soldadura, microconstituyentes, unión soldada

Abstract: The characterization of phases by digital image processing in an aluminum alloy of type AA 6061 obtained through a gas tungsten welding (GTAW) process was realized. A butt joint was made without edge preparation, in 250x300x3 mm sheets. The digital image processing was carried out based on the stages established for the process. It was determined that the union is structured in three zones, the molten zone, the heat-affected zone and the bead interface, each preceded by phases or microconstituents depending on the temperature of the thermal cycle. The structures are consisting of Mg2Si precipitates, eutectic silicon and Al-Si dendrites, a product of the variations in temperatures that are generated and the phase that has the most influence are the Al-Si dendrites between 72.79 and 97.36% on the matrix, preceded by the eutectic silicon between 23.07 and 40.75% and, finally, the silicon precipitates, reaching up to 23,65%.

Keywords: alloy, microconstituents, welding thermal cycle, welded joint

Introducción

La metalografía es la ciencia encargada de estudiar características de un material o aleación relacionándolas con sus propiedades físicas, químicas y mecánicas. Es una técnica en la determinación de la calidad de los metales mediante el análisis microestructural. Dentro de las características estructurales a analizar, están la estructura y subestructura, por lo general con un enfoque en el examen de los granos, fases, inclusiones, así como la presencia de segregaciones e irregularidades que de forma regular pueden afectar las propiedades mecánicas y el comportamiento general de los mismos (Hou et al., 2019).

La caracterización microestructural es el proceso por el cual se pueden definir diversas modificaciones estructurales de diferentes materiales como los aceros y, aleaciones (Zhu et al., 2014). En estos se pueden obtener características como el tamaño de grano, la forma y distribución de las fases que componen la aleación y de las inclusiones no metálicas, la presencia de segregaciones y heterogeneidades que pueden modificar las propiedades mecánicas y el comportamiento general del metal. Por lo general, los análisis cuantitativos de las particularidades de las aleaciones a partir del estudio microestructural con el empleo de un microscopio óptico metalográfico, se realizan directamente sobre la microestructura y sus resultados dependen en gran medida de la habilidad y experiencia del técnico especialista.

De acuerdo con Mateu & Sánchez (2017), el procesamiento digital de imágenes ha adquirido relevancia en las tecnologías de la información y el cómputo. Al conjunto de técnicas y procesos para descubrir o hacer resaltar la información contenida en una imagen usando como herramienta una computadora se le conoce como procesamiento digital de imágenes (PDI). El interés en el estudio del procesamiento se basa en dos áreas de aplicación primordiales: el mejoramiento de la calidad de la información contenida en una imagen con el fin de que esta pueda ser interpretada por los humanos, y el procesamiento de los datos contenidos en un escenario a través de una máquina de percepción autónoma.

Soldadura del aluminio y sus aleaciones

La soldadura de las aleaciones de aluminio con el proceso de gas y tungsteno (GTAW) resulta especial y compleja. Presenta un desafío, por la relativa alta conductividad térmica y el menor punto de fusión, lo que puede conducir a perforaciones (Luna‐Alanís y Gómez‐Pérez, 2015). Además de estos, existen otros factores como la alimentación del alambre, ya que es más dúctil que la aleación, con una resistencia a la tracción más baja. Tienen afinidad química por el oxígeno, por lo que desarrolla una película de óxido refractaria y tenaz, cuando se exponen al aire, conocidas como alúmina (Al2O3) que funde a 2 037 oC y debe ser removida por medios químicos o mecánicos antes de la soldadura, ya que si esto no llegara a realizarse el resultado es una fusión incompleta.

Según Luna‐Alanís y Gómez‐Pérez (2015), el proceso de soldadura tiene efecto en la calidad final de la unión. El tamaño del cordón, la geometría, el tamaño de la zona afectada por el calor ZAC y el grado de distorsión de la pieza, son factores dependientes del proceso utilizado. Debido a las propiedades físicas propias del aluminio tales como su alta conductividad térmica y baja densidad es recomendado el uso de procesos con una alta concentración de energía que no utilicen fundentes y con protección de un gas inerte.

La microestructura de las aleaciones está condicionada por el tipo de enfriamiento, que determina su comportamiento mecánico. Los procesos de soldeo empleados en la unión de perfiles de aluminio, va a influir en el tipo de estructura, con alimentación eléctrica presentan una potencia nominal y una máxima, en función de los valores que suministra la fuente y se formarán diferentes tipos de microestructuras. Cada una de ella presentará una morfología reflejada por el tamaño del grano que surge en el proceso de enfriamiento (Li et al., 2013), que está definido por la velocidad de subenfriamiento que se produce en la unión soldada.

El trabajo tiene como objetivo caracterizar las fases en una aleación de aluminio del tipo AA 6061 obtenida mediante proceso de soldadura de gas y tungsteno por procesamiento digital de imágenes.

Desarrollo experimental

Composición química de la aleación

En la tabla 1 se muestra la composición química de la aleación AA 6061. Se realizó empleando un espectrómetro de masa cuántico, ESPECTROLAB 230, con electrodo de carbón bajo arco sumergido en atmósfera de argón.

Tabla 1. Composición química de la aleación de aluminio, % en masa

|

Nomenclatura |

Si |

Fe |

Cu |

Mn |

Cr |

|

AA 6061 |

0,7 |

0,6 |

0,31 |

0,15 |

0,08 |

|

Mg |

Ti |

Zn |

Al |

|

|

|

1,1 |

0,15 |

0,25 |

Resto |

|

La soldabilidad de las aleaciones de aluminio varía, dependiendo de la composición química de la aleación, por otro lado, el efecto de la soldadura causa una caída en la resistencia del material debido al incremento en las temperaturas pico. Esto genera incoherencia en los precipitados, cuando esta temperatura es alta, además puede ocurrir alguna reprecipitación durante el enfriamiento, causa valores de dureza bajos en relación con el metal base.

Preparación de la unión para la soldadura

La elección del tipo de junta debe permitir satisfacer las condiciones del proceso de soldadura y una adecuada penetración del aporte en la raíz del cordón. Para realizar el proceso de unión de la aleación AA 6061, se realizó una junta a tope sin preparación de bordes, en planchas de 250x300x3 mm. La figura 1 se corresponde con la vista lateral de la unión de ambas planchas luego de ejecutada la unión soldada, el espesor de las mismas es de 3 mm. Se emplearon los procedimientos siguientes:

1. Preparación y limpieza de las planchas, previo a la soldadura

2. Punteado del material

3. Soldadura

Figura 1. Preparación y tipo de la junta, según AWS D1.2/D1.2M.

Para el cálculo del área de la sección transversal se consideró la ecuación:

AST = ART (cm)

Donde:

T: espesor de la plancha; 3 mm;

A: abertura de raíz; 3 mm.

Se acondiciono una mesa de trabajo para la soldadura de tal manera que funcionara como soporte de la pieza, con el objeto de obtener parámetros similares de deposición en cada una de las probetas. se elaboró un cupón de soldadura, el mismo será empleado para los procesos que son objeto de investigación.

Para la soldadura se empleó el electrodo de tungsteno al 2 % de torio (WT20), el cual se emplea para la soldadura TIG o GTAW con corriente continua, material refractario con alto punto de fusión (2 204 °C), aunque ellos oxidan a muchas más bajo temperaturas. El gas fue argón con pureza de 99,99 %, el cual garantiza una protección en ambos lados de la unión para evitar la oxidación.

Dentro de los parámetros considerados para establecer el ciclo térmico de soldadura se tuvo en cuenta, tipo de corriente, la intensidad, velocidad de la soldadura y la tensión de arco. Estos parámetros se consideran, teniendo en cuenta las características que manifiesta la soldadura de la aleación de aluminio AA 6061, condicionada por la formación del óxido de alúmina (Al2O3), el cual funde a una temperatura de 2 037 oC.

Preparación metalográfica

La operación de corte de las probetas se realizó con una segueta manual, tratando en lo posible el excesivo calentamiento de las mismas, teniendo en cuenta el espesor de 3 mm de las planchas. Los cortes fueron realizados de forma alterna, dejando enfriar al aire tanto la herramienta como la pieza. Se cortaron tres muestras de la unión soldada con longitud de 15 x 15 con espesor de 3 mm, la que luego se encapsularon con resina epoxi.

Como las muestras son de pequeño espesor, se dificultaba el manejo en las operaciones de desbaste y pulido, se encapsularon con resina epoxi. En la figura 2 se muestra el encapsulado de las probetas.

Figura 2. Encapsulado de las muestras en resina epoxi.

Las muestras fueron desbastadas luego de encapsuladas, se realizó en una desbastadora de cinta rotativa sobre papeles abrasivos de diferentes grados, colocados sobre discos giratorios. Se giró al pasar de un abrasivo a otro para borrar las huellas del abrasivo anterior, se utilizaron la serie: 400, 500, 600 y 800, luego se lavaron las probetas con abundante agua. Para el ataque químico se empleó una solución de 15 ml de HCl concentrado más 10 ml de HF al 48 % diluido en 85 ml de agua desmineralizada, para revelar los perfiles de las microestructuras.

Para la observación microscópica se empleó un microscopio óptico binocular marca NOVEL modelo NIM–100, dotado de una cámara instalada mediante el hardware IMI.VIDEOCAPTURE.exe que refleja la fotografía en el computador. En la figura 3 se muestra la microestructura patrón de la aleación de aluminio AA 6061.

Figura 3. Microestructura de la aleación AA 6061.

La microestructura presenta granos pequeños y una red continúa de partículas finas del compuesto intermetálico Mg2Al3 llamada fase β en los límites de grano. Se observan granos equiaxiales de aluminio, predominantemente. Ocurre la precipitación en el interior de los granos. En los límites de granos se llegan a formar largos precipitados de Mg2Al3.

Procesamiento digital de imágenes

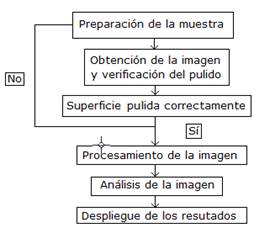

Para el análisis de las imágenes de las muestras se empleó un microscopio óptico binocular reflexivo marca echoLAB, donde se realiza la reflexión de la luz de la probeta pulida, con una cámara digital acoplada, la cual va desde el microscopio hacia una laptop marca LENOVO, con un software analizador de imágenes tomadas desde la cámara. En la figura 4 se muestran las etapas empleadas en esta operación.

Figura 4. Etapas para el procesamiento digital de imagen.

Las tres primeras etapas no tienen incidencias con el procesamiento, son importantes para el análisis ya que la imagen es la fuente de la información requerida. En ellas radica la preparación de la muestra. Se consideró ya que, la obtención de una buena imagen proporcionará datos de fiabilidad. Obtener un buen pulido de la muestra es fundamental para la obtención de superficies suaves, con ruido relativamente bajo (debido a la rugosidad de la superficie), niveles de colores homogéneos, sin sombras, sin abolladuras ni material desprendido que confunda al sistema con falsos poros o bordes, y fronteras de grano bien definidas.

Las etapas consideradas para el procesamiento digital de imágenes son una constante para los distintos softwares, y su aplicación va en función del producto deseado y han sido propuesta por Nameirakpam, Khumanthem & Yambem (2015).

Luego de realizado el proceso de análisis de imágenes, los resultados fueron tabulados. En la tabla 2 se muestra el procedimiento para la cuantificación de las fases o microconstituyentes según la norma ASTM A-247.

Tabla 2. Procedimiento para la cuantificación de los microconstituyentes

|

Datos de las fases |

||

|

Microconstituyentes |

Área |

Área % |

|

1 |

Área 1 |

Área 1 |

|

2 |

Área 2 |

Área 2 |

|

3 |

Área 3 |

Área 3 |

Con el procesamiento de imagen se estimó los porcentajes de los microconstituyentes presentes en la afectada por el calor (ZAC), en la fundida (ZF) y en la interfase del cordón. El software está diseñado para analizar imágenes con formatos JPEG (jpg), debido a que el microscopio metalográfico está programado para exportar imágenes en este tipo de formato. Por lo que no es necesario realizar ningún cambio en las mismas.

Resultados y discusión

Comportamiento microestructural en la zona fundida

La denominación AA6061 se corresponde con una aleación de aluminio al magnesio y al silicio-magnesio, de media y baja resistencia, relativamente de buena soldabilidad y resistencia a la corrosión y la fatiga. La soldadura GTAW permite la fusión o unión metalúrgica de la misma debido a que este es un proceso de aporte de metal fundido, el cual, produce calor y es depositado de forma puntual en el área a soldar, creando el calentamiento y enfriamiento no uniformes, ocasiona dilataciones y contracciones respectivamente. La figura 5 muestra la zona de fusión de las dos muestras obtenidas del proceso de soldadura.

Figura 5. a) Muestra 1. b) Muestra 2.

En la zona fundida de ambas muestras se observa una formación de granos equiaxiales, con la disolución de precipitados presumiblemente del tipo Al3FeSi y engrosamiento de grano lo cual es atribuible a que está expuesta a la máxima temperatura. También se ha obtenido una red dendrítica equiaxial, producto de la alta velocidad de enfriamiento asociada con la soldadura. Los finos granos equiaxiales obtenidos están caracterizados por la recristalización y la disolución de los precipitados endurecedores de la aleación.

Por otro lado, la formación de precipitados va a depender de la velocidad de enfriamiento de la soldadura y de la aleación desde la temperatura de tratamiento térmico en disolución a los límites de grano y subgranos y en las interfases del material. Las temperaturas alcanzadas en esta zona están entre los 590 y 800 oC, superiores a las de disolución de los precipitados estables y metaestables, reportado por Ambriz et al. (2009).

Comportamiento microestructural en la interfase del cordón

Para el caso de la soldadura de la aleación, se muestran formaciones irregulares justo en la interfase del metal base y el de aporte conocidas como zonas de disolución parcial, las cuales responden y se propagan directamente en función de la energía utilizada para ejecutar la unión termoquímica, influyendo notoriamente en la calidad mecánica y en la durabilidad del ensamble. La figura 6 se corresponde con la interfase del cordón.

Figura 6. a) Muestra 1. b) Muestra 2.

En la interfase del cordón existe crecimiento de granos columnares, así como una estructura celular dendrítica cerca del lado de la raíz, las cuales emergen a la superficie. Se observa una reorientación de los granos con relación a la muestra patrón, pero con cierto grado de recristalización. En las dos estructuras se observa la presencia de silicio eutéctico, dendritas de Al-Si y precipitados. Luego del ciclo térmico, los granos son más finos, debido al aporte de calor y subenfriamiento, exhibiendo además un área con crecimiento de grano.

En esta zona, los granos son sometidos a deformación y se observa el flujo de material debido al proceso de soldadura, donde por el efecto del ciclo térmico puede causar una caída en la resistencia del material debido al incremento en las temperaturas pico. Esto causa incoherencia en los precipitados, cuando la temperatura es suficientemente alta, además puede ocurrir alguna reprecipitación durante el enfriamiento, causando valores de dureza bajos en relación con el metal base, según reporte de Chikhale et al. (2016).

Comportamiento microestructural en la zona afectada por el calor

La zona afectada por el calor se considera el lugar geométrico de todos los puntos del metal base cuya estructura metalográfica ha resultado alterada respecto a la inicial como consecuencia de los ciclos térmicos impuestos por la soldadura. Las diferentes estructuras de esta zona correspondiente a las dos planchas se muestran en la figura 8, donde existe diferencia en la forma y tamaño de los granos, por lo que constituye una zona propensa a la iniciación de la ruptura bajo carga cíclica.

Figura 7. a) Muestra 1. b) Muestra 2.

Se observa la estructura granular en la zona afectada por el calor y la formación de nuevos granos más refinados atribuidos a la entrada de calor durante el proceso de unión. Existe la presencia de finos precipitados de Mg2Si (con tono oscuro) característicos de la aleación, formados durante el proceso de envejecido en una matriz de aluminio, así como partículas de impurezas Fe3SiAl12 (tono más claro). La alta concentración hierro de este último puede ser debido a la composición del material de aporte.

En las aleaciones de aluminio el efecto térmico de la soldadura es el causante de la disminución de las propiedades mecánicas en la zona afectada por el calor (ZAC), provocando una disminución de dureza y pérdida de resistencia y propiedades. Estos problemas están directamente relacionados con la buena o mala calidad de las uniones, con la aplicación de la soldadura, sobre todo en la aparición de poros ya sea por una mala preparación o protección. La microestructura final de estas zonas de la unión soldada está principalmente determinada por la velocidad de enfriamiento desde la temperatura pico alcanzada en cada punto durante el ciclo térmico de la soldadura, criterio también expuesto en trabajo de Malarvizhi y Balasubramanian (2011).

Fases presentes en las diferentes zonas

A través del procesamiento digital de imágenes, se analizó la distribución de las fases presentes en las muestras luego del proceso de soldadura GTAW. La figura 8 (a, c y e), son las muestras soldadas y b, d y f, se corresponden con la distribución de los microconstituyentes.

Figura 8. a) Zona fundida. b) Microconstituyentes. c) Interfase del cordón. d) Microconstituyentes. e) Zona afectada por el calor. f) Microconstituyentes.

Los microconstituyentes obtenidos como parte de la evolución de la microestructura durante el proceso de soldadura dependen de parámetros como, la composición química y tratamientos térmicos del o los materiales a unir. Estos parámetros también definen la entrada de calor y el tamaño de las zonas afectadas en la junta, los tratamientos térmicos definen la microestructura inicial del material mientras que la composición química y la estructura permiten definir los mecanismos de endurecimiento y crecimiento o disolución de precipitados. En la figura 9 se muestra el por ciento de área que ocupan las fases sobre la estructura.

Figura 9. a) Zona fundida. b) Interfase del cordón. c) Zona afectada por el calor.

En la tabla 3 se muestra el área y el porciento que ocupan estos microconstituyentes sobre la estructura de la aleación de aluminio AA6061.

Tabla 3. Área y porciento sobre la estructura

|

Datos de las fases ZF |

||

|

Microconstituyentes |

Área |

Área % |

|

Silicio eutéctico |

343 041 |

40,75 |

|

Solución α |

399 303 |

47,44 |

|

Precipitados |

99 384 |

23,65 |

|

Datos de las fases ZAC |

||

|

Microconstituyentes |

Área |

Área % |

|

Precipitados |

34 789 |

4,13 |

|

Dendritas de Al-Si |

612 735 |

72,79 |

|

Silicio eutéctico |

194 204 |

23,07 |

|

Datos de las fases interfase |

||

|

Microconstituyentes |

Área |

Área % |

|

Dendritas de Al-Si |

819 528 |

97,36 |

|

Precipitados |

612 735 |

2,64 |

Al establecer la relación de las fases presentes en la microestructura de las muestras soldadas en las diferentes zonas (fundida, interfase y afectada por el calor), se pudo determinar que, en las mismas, la influencia la ejerce las dendritas de Al-Si en la estructura la aleación AA 6061, luego por el silicio eutéctico y, por último, los precipitados de silicio.

La distribución de los microconstituyentes está asociado a los parámetros del proceso de soldadura, en este caso, en la zona fundida, donde se forma la unión metalúrgica entre las dos planchas, la influencia de la temperatura y el flujo de calor, modifican la estructura por el efecto del estado plástico que se logra en ambos materiales. El tamaño de grano conserva una relación directa con el aporte de calor por unidad de longitud, siendo que, entre mayor sea este aporte, se proporcionara más energía a los granos para favorecer su crecimiento. Debido al principio de operación de la soldadura, según criterios de Resendiz-Hernández y Palacios-Pineda (2017).

Conclusiones

La unión soldada de la aleación de aluminio AA 6061 mediante el proceso de gas y tungsteno está estructurada en tres zonas, la fundida, la afectada por el calor y la interfase del cordón, cada una precedida por fases o microconstituyentes según la temperatura del ciclo térmico impuesto en cada una de ellas.

Las microestructuras obtenidas presentan estructuras consistentes en precipitados de Mg2Si, silicio eutéctico y de dendritas de Al-Si, producto de las variaciones en las temperaturas que se generan por el ciclo térmico en las zonas de la unión soldada.

En las microestructuras resultantes de las zonas analizadas en la aleación de aluminio AA 6061, se determinó que, la fase que más influencia tiene son las dendritas de Al-Si entre un 72,79 y un 97,36 % sobre la matriz, precedida por el silicio eutéctico entre 23,07 y 40,75 % y, por último, los precipitados de silicio, llegando hasta un 23,65 %.

Referencias bibliográficas

Ambriz, R., Barrera, G., García, R. & López, V. (2009). Eficiencia térmica en soldadura de la aleación AA 6061-T6 por arco eléctrico indirecto modificado y digitalización de señales de intensidad de corriente. Revista de Metalurgia, 45(4), 245-255. https://rvistademetalurgia.revistas.scic.cu/index.php/revistademetalurgia/article/view/166.

Chikhale, S., Kolhe, K., Kumar, P. & Kumar-Verma, P. (2016). A study of microstructures of gas metal arc welded aluminium alloy 6061-T6. Int. J. Innovation. Res. Science. Technology, 3(1), 115-123.

Hou, Y., Cai, S., Sapanathan, T., Dumon, A. & Rachik, M. (2019). Micromechanical modeling of the effect of phase distribution topology on the plastic behavior of dual-phase steels. Ciencia de materiales computacionales, 158(15), 224-232. https://www.sciencedirect.com/article/abs/pii/S0927025618307481.

Li, X., Shao, Z., Zhang, Y. & Kvidahl, L. (2013). Monitoring and control of penetration in GTAW and pipe welding. Diario de Soldadura, 92(6), 190–196.

Luna-Alanís, R. & Gómez-Pérez, C. (2015). Influencia de los parámetros de la soldadura metálica fría en las aleaciones AA5083 y AA6081. Ingeniería Mecánica, 18(1), 42-51. https://ingenierçiamecanica.cujae.edu.cu/index.php/revistaim/article/view/507.

Mateu, M. & Sánchez, E. (2017). Fundamentos de la reducción de ruido en imágenes. Jóvenes en la ciencia, 3(2), 2531-2536. https://www.jovenesenlaciencia/article/view/2047.

Malarvizhi, S. & Balasubramanian, V. (2011). Effect of welding processes on AA2219 aluminium alloy joint properties. Transactions of Nonferrous Metals Society of China, 21(5), 962-973. https://www.sciencedirect.com/article/abs/pii/S100363261160808X.

Nameirakpam, D. Khumanthem, M. & Yambem, J. (2015). Image segmentation using K-means clustering algorithm and subtractive clustering algorithm. Procedia ciencia de la computación, 54(4), 764-771. https://www.sciencedirect.com/article/abs/pii/S1877050915014143.

Resendiz-Hernández, J. & Palacios-Pineda, L. (2017). Análisis de deformaciones unitarias en juntas soldadas utilizando correlación digital de imágenes. Revista de Ingeniería Mecánica, 1(1), 10-19.

Zhu, X., Shigang, A., Fang, D., Liu, B. & Lu, X. (2014). A novel modeling approach of aluminum foam based on MATLAB image processing. Computational Materials Science, 82(6), 451-456. https://www.sciencedirect.com/article/abs/pii/S092702561300637X.