Ciencia & Futuro

V. 14. No. 1 marzo-mayo 2024

ISSN: 2306-823X

Recibido: 30/10/2023/Aceptado: 15/01/2024

Influencia del ciclo térmico de soldadura en la dureza de una unión disímil de tantalio

Influence of the welding thermal cycle on the hardness of a dissimilar tantalum joint

María de Lourdes Pérez Lamorú mlperez@ismm.edu.cu Universidad de Moa, Cuba

Taymí Ardebol Matos tardebol@nauta.cu Empresa Ómnibus Moa, Cuba

Marbelis Lamorú Urgellés mlamoru@ismm.edu.cu Universidad de Moa, Cuba

Yanay Columbié Fermin ycolumbié@ismm.edu.cu Universidad de Moa, Cuba

Maikel Gómez Fernández maikel.karla@gmail.com Universidad de Ciencias Médicas de Sancti Spíritus, Cuba

Resumen: Se determinó la influencia del ciclo térmico de soldadura en la dureza de una unión disímil de tantalio, grado B 521 y el B 708. Los parámetros considerados fueron el tipo de corriente, la intensidad, la velocidad de soldadura y la tensión de arco, incluyendo también la energía lineal y el consumo del gas de protección. Las mediciones de dureza se realizaron en el material base, la zona fundida, la zona afectada por el calor y la interfase a diferentes distancias, variables empleadas además en el diseño de experimentos. Se determinó que, con una velocidad de soldadura de 0,0048 m/s y 85 A, se introduce una cantidad de calor de 58 253,68 W con los cuales puede minimizarse el fenómeno de la recristalización. Por efecto del ciclo térmico, la dureza en la zona afectada por el calor es de 124 HV para el B 708 y de 153 HV en el B 521, en la interfase es de 125 y 147 HV respectivamente, pero con un descenso hasta 95 HV en la zona fundida, donde probable la presencia de nitrógeno y oxígeno tengan influencia en esta propiedad.

Palabras claves: aleaciones refractarias, metal refractario, proceso GTAW, soldadura GTAW

Abstract: The influence of the welding thermal cycle on the hardness of a dissimilar union of tantalum, grade B 521 and B 708. The parameters considered were the type of current, intensity, welding speed and voltage. arc, also including linear energy and shielding gas consumption was determined. Hardness measurements were made on the base material, the molten zone, the heat-affected zone and the interface at different distances, variables also used in the design of experiments. It was determined that, with a welding speed of 0.0048 m/s and 85 A, a quantity of heat of 58,253.68 W is introduced, with which the recrystallization phenomenon can be minimized. Due to the effect of the thermal cycle, the hardness in the heat affected zone is 124 HV for B 708 and 153 HV for B 521, at the interface it is 125 and 147 HV respectively, but with a drop to 95 HV in the molten zone, where the presence of nitrogen and oxygen are likely to influence this property.

Keywords: refractory alloys, refractory metal, GTAW process, welding GTAW

Introducción

Dentro de las aleaciones refractarias, una de las empleadas en las industrias es el tantalio metal de color gris, de gran dureza y con un alto punto de fusión de 3 017 oC. Presenta una tensión de ruptura de 350-450 MPa y dureza de 25-65 HRB (Greenberg et al., 2012; Grevey et al., 2015).

Expone Jakubowicz et al. (2018) que la microestructura del tantalio contiene grandes granos columnares y texturizados, donde la deformación plástica de esta microestructura texturizada está sustentada por un flujo poco uniforme, la cual requiere de rutas de procesos para su eliminación y su uniformización. Sin embargo, de acuerdo con Cheng-Jun et al. (2020), durante la soldadura resulta en cambios estructurales en ambas zonas, la de fusión y la afectada por el calor. En la primera se originan granos gruesos orientados caracterizados por el comportamiento de la solidificación y forma de la piscina y en la segunda, continúa el crecimiento de grano sujeto a los gradientes de calor del metal base y los límites de la zona de fusión.

Al ser un elemento de la familia de los metales refractarios, debe soldarse de manera que el aire no se encuentre en contacto con el material soldado. Después de que las partes se limpian deben protegerse de la oxidación, para ello se emplea una cámara de gas inerte o una de vacío (Efe et al., 2012; Fernández-Columbié et al., 2021).

Explica Zhou et al. (2017) que, se puede soldar a otros metales independientemente que tienda a formar fases intermetálicas quebradizas. Este defecto debe evitarse con el empleo de procesos de unión por resistencia, soldadura TIG, plasma o haz electrónico, pero siempre que se realice la protección con gas inerte del tipo argón o helio para evita la absorción de gases sobre los 300 ºC, temperatura que lo hace quebradizo, y utilizar una cámara con atmósfera de argón.

Ciclo térmico de la soldadura

La variación de la temperatura con el tiempo, denominada como ciclo térmico, afecta a la evolución microestructural, las tensiones residuales y la magnitud de las distorsiones en la soldadura. Sobre la superficie de la pileta líquida la distribución de temperaturas influye en la pérdida de elementos de aleación por evaporación y en la absorción y desorción de hidrógeno y de otros gases como oxígeno y nitrógeno, por lo que la composición, la microestructura y propiedades resultantes del metal se ven afectadas (Fernández-Columbié et al., 2020).

En soldadura a medida que la fuente de calor interactúa con el material la severidad del ciclo térmico que experimental el material varía de zona en zona, donde se pueden identificar tres regiones principales, estas son la zona fundida (ZF) o columnar (ZC), la zona afectada por el calor (ZAC) y el metal base (MB) no afectado por la presencia de la fuente de calor. La zona fundida (ZF) es la que experimenta la fusión y posterior solidificación (Fernández-Columbié et al., 2021).

Según Waheed et al. (2015), cuando los componentes de una junta de soldadura se unen mediante la aplicación de un proceso, el material base adyacente se calienta hasta su punto de fusión, y luego se enfría rápidamente a diferentes velocidades bajo las condiciones de restricción impuestas por la geometría del diseño utilizado. Como resultado de este ciclo térmico la microestructura original y las propiedades del metal base en la región adyacente al metal se modifican (composición química y dureza).

El trabajo tiene como objetivo determinar la influencia del ciclo térmico de soldadura en la dureza de las diferentes zonas de la unión soldada disímil de la aleación de tantalio grado B 521 y la grado B 708 mediante gas y tungsteno.

Desarrollo experimental

Composición química de las aleaciones

En la tabla 1 se muestra la composición química estándar de la aleación B 521 (especificación estándar para tubos de tantalio) y la B 708 (especificación estándar para planchas de tantalio), según Alloy Casting Institute (ACI), designación adoptada por la AISI y SAE, de la American Society for testing Materials – ASTM y la SAE.

Tabla 1. Composición química de las aleaciones de tantalio, % en masa

|

Grado |

Fe |

Si |

Nb |

W |

Ti |

O |

Cr |

H |

N |

TA |

|

B 521 |

0,003 |

0,003 |

0,028 |

0,004 |

0,002 |

0,010 |

0,0005 |

0,001 |

0,002 |

Balance |

|

B 708 |

0,005 |

0,005 |

0,005 |

0,005 |

0,002 |

0,020 |

0,004 |

0,002 |

0,005 |

Balance |

De acuerdo a los elementos presentes en ambas aleaciones se consideran ser tantalio de alta pureza, que los convierte en un material dúctil y presentar un comportamiento mecánico muy sensible a la temperatura y a la tensión, sin embargo, en la soldadura, pueden verse afectada por la presencia de oxígeno ya que forma compuesto intermetálico y lo hace quebradizo por tener afinidad con el mismo. Por otro lado, el nivel de impureza afecta la resistencia y la ductilidad, y la facilidad con la cual el oxígeno o el nitrógeno es atrapado en las altas temperaturas, ya que, al calentarlo en presencia de oxígeno, se oxida para formar diferentes compuestos. A partir de 250 °C se observa un cambio de coloración, siendo este primero de color gris, luego lo adquiere amarillo, pasa a azulado y finalmente un fino polvo blanco indicativo de la formación del pentóxido (Stelmakh et al., 2013).

Preparación de la unión para la soldadura

Para determinar la influencia del ciclo térmico se preparó un tubo de tantalio (ASTM B 521) de 150 mm de longitud x 1,5 mm de espesor y un platillo de una plancha de 90 x 6,35 mm. La unión se realizó a tope, se efectuó un bisel de 45o en la zona del platillo a partir del espesor del mismo y garantizar la penetración del cordón (Figura 1).

Figura 1. Preparación de la unión para la soldadura.

Para la soldadura se empleó el electrodo de tungsteno al 2 % de torio (WT20), el cual se emplea para la soldadura TIG o GTAW con corriente continua, material refractario con alto punto de fusión (2 204 °C), aunque ellos oxidan a muchas más bajo temperaturas. El gas fue argón con pureza de 99,99 %, el cual garantiza una protección en ambos lados de la unión para evitar la oxidación.

Dentro de los parámetros considerados para establecer el ciclo térmico de soldadura de las aleaciones de tantalio B 521 y B 708, se tuvo en cuenta el tipo de corriente, la intensidad, la velocidad de la soldadura y la tensión de arco. Estos parámetros, teniendo en cuenta las características que manifiesta la soldadura del tantalio, presentan la transición dúctil quebradiza al ser expuesto a las altas temperaturas.

Cálculo del ciclo térmico de soldadura

La intensidad de la corriente de soldadura depende del diámetro del electrodo, el cual se selecciona atendiendo: al espesor del material base, al tipo de construcción soldada, además el tipo de revestimiento y la posición del cordón en el espacio influyen en la magnitud de la intensidad y según Ramírez et al. (2006), se determina como:

![]()

Donde:

de: diámetro del electrodo; mm

La tensión de arco no influye en el ancho del cordón; sino en el refuerzo (forma cóncava o convexa), teniéndose soldaduras planas (con tensiones altas) y abultadas (con tensiones bajas), pero siempre en el rango de tener un arco estable. Según Rodríguez (1987) se determina:

Ua = 0,005 ·Is +10

La velocidad de soldadura es el desplazamiento del electrodo a una velocidad adecuada donde se funde constantemente una porción del material base y se adiciona material de aporte producto de su propia fusión, según Rowe y Jeffeus (2008) se determina:

![]()

Donde:

ad:

coeficiente de aporte; g/A. h (≈ 10 % ![]() )

)

F: área de la sección del cordón, cm2

r: densidad del material fundido; g/cm3

Cálculo de la energía lineal del proceso de soldadura

Cuando se deposita una pasada de soldadura sobre la superficie de una placa, el flujo de calor afecta cada punto y produce tensiones en función de la distancia a la fuente. Talero y Muñoz (2000) proponen la ecuación siguiente:

![]()

Donde:

h: eficiencia de la fuente de calor; %

La eficiencia (η) del proceso de soldadura GTAW oscila entre 0,8 a 0,9. A los efectos de los cálculos realizados, se asumió una de 0,9.

La soldadura bajo protección de gases o soldadura en atmósfera de gases protectores, tiene como característica fundamental que el electrodo o el material de aportación, el arco y el baño de fusión, se hallan protegidos del efecto del aire circundante por medio de un gas suministrado a la zona de soldadura con este propósito. El consumo del gas protector depende del espesor del material base y de la intensidad de corriente. Para el cálculo Holzhauser, Spitzer & Schwerdtfeger (1999), proponen la siguiente ecuación:

Qgas = 3,3 · 10-3 (IS)0,75

Cálculos numéricos para la soldadura por arco de tungsteno y gas

El cálculo de la longitud del charco de soldadura permitió determinar el radio efectivo de la distribución del calor y de su influencia en la zona afectada por el calor.

![]()

Donde:

Q: energía entrante; W

l: conductividad térmica; W/m K

Tc: temperatura de fusión; oC

T0: temperatura inicial; oC

El calor que se genera en un arco movible o la energía entrante, se calcula por:

![]()

La calidad de las uniones soldadas está relacionada con los parámetros del proceso de soldadura y frecuentemente más de una combinación produce soldaduras de calidad.

Ensayo de dureza aplicado

Para el ensayo se utilizó un durómetro modelo: HTU 200 BVR D, donde las superficies se prepararon a través del proceso de desbaste y el pulido, se efectuaron tres mediciones en las diferentes zonas, las que se promediaron, la carga aplicada fue de 0,49 N; en un tiempo de 15 s. El indentador empleado fue el de pirámide de diamante, con un ángulo de 136º.

Como en el proceso de soldadura, las zonas que se obtienen son de un margen de pequeños milímetros, se precisó la limitación de cada una de ellas, se midió dureza en el material base (MB), la zona fundida (ZF) en la zona afectada por el calor (ZAC) y en la interfase del cordón. Se realizó el mismo procedimiento en ambos extremos ya que el tipo de unión es disímil.

Diseño de experimentos

El diseño establecido permitió analizar los datos mediante modelos estadísticos y observar la interacción entre las variables independientes y como afectan a la dependiente. Los datos fueron procesados con la ayuda del software STATGRAPHICS versión 16.II (Tabla 2).

Tabla 2. Diseño de experimentos para las mediciones de dureza

Las medidas se tomaron para los puntos de prueba seleccionados aleatoriamente en la superficie de las probetas correspondiéndose de la manera siguiente:

Para la zona del MB: a = b = c = 0

Para la interfase de soldadura: a = 1,0 mm, b = 1,25 mm y c = 1,5 mm

Para la zona afectada por el calor: a = 0,25 mm, b = 0,5 mm y c = 0,75 mm

Para la zona fundida: a = 1,75 mm, b = 2,0 mm y c = 2,25 mm

Se escogió un diseño de experimento factorial completo (Gutiérrez y De la Vara, 2003), con tres variables y tres niveles. Este método de planificación estadística de la investigación, establece el número de ensayos (N) a realizar. El número de experimento cuando intervienen k factores con tres niveles (-1, 0 y +1), se determina con un arreglo de la función exponencial:

N = 3k

En este caso, se analizó la influencia de dos factores, de aquí que k = 2, luego, el número de experimento sería: N = 32 = 9 experimentos.

Variable distancia: se seleccionó, teniendo en cuenta que, luego del proceso de soldadura, el material no es homogéneo en toda su masa, así como pudieran existir zonas duras por las transformaciones de fase impuesto por el ciclo térmico o por efecto de la aparición de compuestos. Permitirá determinar las propiedades mecánicas en diferentes partes (dureza).

Variable dureza: es uno de los parámetros más importantes de los materiales, se admite también que es el más relevante en cuanto a la influencia en la resistencia al desgaste abrasivo, adhesivo y a la fatiga por contacto superficial. Esta define el comportamiento del proceso, se medirá en las diferentes zonas de la unión (Rodríguez, 2009).

Resultados y discusión

Análisis del ciclo térmico de soldadura

Una parte significativa del proceso de soldadura lo constituye el estudio de la zona afectada térmicamente en el material base, que es la ZAC (zona de material adyacente al baño fundido que sufrió alguna modificación en su microestructura). El estudio de esta zona crítica es importante desde dos puntos de vista. Una, desde un análisis de su metalurgia, ya que está sometida a un ciclo térmico, donde el calentamiento y el tiempo de enfriamiento tienen incidencia, dado la influencia que tienen sobre el tamaño de grano de la microestructura. Pero también influye el proceso de soldadura, ya que el aporte térmico variará en función de los parámetros de tensión, intensidad y velocidad de soldeo por lo que, en cierta forma, el consumible puede incidir también. En la tabla 3 se muestra los resultados del ciclo térmico para la soldadura de las aleaciones de tantalio mediante el proceso de gas y tungsteno (GTAW).

Tabla 3. Parámetros del ciclo térmico del proceso (GTAW)

|

Proceso

|

Tipo de corriente |

Is (A) |

Ua (V) |

Vs (m/s) |

EL (J/m) |

Qgas (m3/s) |

Q (W) |

Ll (m) |

Conductividad (W/m.K) |

|

GTAW |

CD |

85 |

14 |

0,0048 |

133 875 |

0,092 |

58 253,68 |

0,0054 |

57,5 |

Teniendo en cuenta que, durante la soldadura del tantalio, la permanencia a alta temperatura de la junta soldada debe disminuirse y proteger el área de la unión para asegurar la resistencia a la corrosión del cordón se considera que esta intensidad se corresponde con los materiales a soldar. La introducción de temperaturas entre 371 hasta 538 °C en el tantalio presenta la característica de transición dúctil-quebradiza, al soldar con esta intensidad, puede minimizarse la recristalización, además evita que la contaminación ocurra a las temperaturas debajo del punto fundición del metal, reportado por Cheng-Jun et al. (2020).

Los efectos más graves en el tantalio serán en las zonas cercanas al cordón, debido a la disipación del calor. Esta alcanza temperaturas mayores a la de fusión del propio material, la estructura y la dureza variará proporcionalmente a la zona afectada por el calor. Con la energía de soldadura y la temperatura inicial de la pieza, la velocidad de enfriamiento disminuye con el aumento de esos dos parámetros y la repartición térmica en la junta se hace más ancha. La selección adecuada de esos parámetros es de fundamental importancia porque permiten, de cierta forma, controlar la velocidad de enfriamiento y por lo tanto su microestructura y propiedades mecánicas, criterio que ha sido reportado por Fernández-Columbié et al. (2021) y Bernardo et al. (2022).

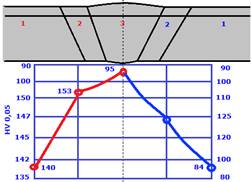

Análisis de la dureza

Durante la soldadura del tantalio se forman fases quebradizas, forma estructura dura y frágil, puede originarse problemas de elevada dureza y agrietamiento en la ZAC, por otro lado, si contiene hidrógeno disuelto o está sometida a esfuerzos residuales, es probable la aparición de grietas. Se determinó la dureza luego de aplicado el ciclo térmico de soldadura, se analizaron las tres zonas (ZF, ZAC y la interfase). La figura 2 muestra los resultados obtenidos.

Figura 2. Comportamiento de la dureza en las diferentes zonas.

Para una dureza inicial de 85 HV en la aleación de tantalio B 708 y de 140 HV en la B 521, en la zona afectada por el calor, existe un incremento de hasta 124 HV en la primera y de 153 HV en la segunda, lo cual se debe a que los granos no alcanzaron una deformación total, sin embargo, en la zona fundida (ZF) la dureza es de 95 HV, por otro lado, en la interfase, esta propiedad está entre los 125 y 147 HV respectivamente, está motivado a que los granos en la microestructura soldada aumentaron de tamaño lo cual originó la formación de dendritas celulares y el calor afectó ambos lados de la unión con una recristalización organizada.

Esta evolución en los valores de dureza se debe al tamaño del grano, fundamentalmente al incremento en la zona recristalizada (ZAC). El comportamiento está en correspondencia con el tamaño de los granos en esta zona recristalizada y a las características refractarias del tantalio. Por otro lado, el incremento ocurre al cambió en las proporciones de las fases en cada una de las aleaciones. El tantalio se caracteriza por presentar estructura estable con heterogeneidad, recristalizada, dúctil y probablemente la presencia de nitrógeno y oxígeno tengan influencia con efecto en esta propiedad (Bernardo et al., 2022).

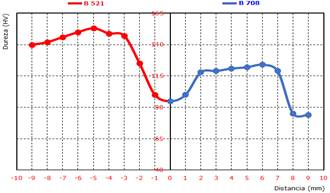

Procesamiento estadístico de los datos

A partir de los datos expuestos para el diseño de experimentos, se determinó la variación de la dureza en las zonas de la unión soldada a diferentes distancias. Se efectuaron las observaciones según el plan establecido, teniendo un cuidado particular en evitar posibles influencias extrañas sobre los valores de la variable dependiente. Se registraron los resultados del experimento, y anotó la información relevante sobre las circunstancias prácticas de cada observación. Esta consistió en establecer si los valores de la variable dependiente (efecto, defecto, error) dependen de los tratamientos, es decir de los valores de la variable independiente (supuesta causa), o si predomina el efecto de otros factores extraños (error o ruido). En la figura 3 se muestra el resultado obtenido.

Figura 3. Comportamiento de la dureza vs la distancia.

Las variaciones de dureza obtenidas en las diferentes zonas de la unión disímil B 521/B 708, medidas a diferentes distancias están asociadas a los microconstituyentes obtenidos, donde por efecto del ciclo térmico, el calor introducido modifica los granos de ambas aleaciones, provoca la alteración de las fases y genera la presencia de estructuras dendríticas, que alteran esta propiedad, y crea un nuevo material en la zona fundida del cordón.

En la zona de fusión y la afectada por el calor se observa una dureza con un 19 % de diferencia, donde la segunda (zona del platillo) al no tener una extensión prolongada por el espesor del material, probablemente compartan una composición química con similitud, en relación a la primera con el metal base esta es de un 9 % de diferencia en la B 521 y de 32,8 % en la B 708. Los calentamientos focalizados generan diferentes tamaños de granos, lo cual afecta directamente los resultados de la dureza.

Se puede plantear que, durante el ciclo térmico se expuso ciertas zonas por tiempos prolongados en el rango de 900 hasta 1 200 °C (temperatura de recristalización) y el fenómeno se le puede atribuir al tiempo de enfriamiento que ocurre en las piezas y la irregularidad de la superficie que limita la transferencia calórica. Por otro lado, la presencia de gases los cuales pueden ocurrir por debajo del punto de fundición del metal que es de 371 hasta 538 °C.

Análisis de varianza

Se modeló estadísticamente a través del análisis de regresión múltiple, la influencia de las durezas en las diferentes zonas luego de haber sometido a proceso de soldadura de gas y tungsteno las aleaciones de tantalio B 521 y B 708. Se realizó el análisis de varianza, según el método de Fisher, para evaluar el nivel de significación de las variaciones provocadas por los diferentes experimentos. En la tabla 4 se muestra los resultados del análisis de regresión.

Tabla 4. Análisis de regresión múltiple

|

Parámetro |

Estimación |

Error Estándar |

Estadístico T |

Valor-P |

||||

|

CONSTANTE |

123.105 |

3.53706 |

34.8044 |

0.0000 |

||||

|

Distancia |

-2.92982 |

0.645776 |

-4.53691 |

0.0003 |

||||

|

Análisis de varianza |

||||||||

|

Fuente |

Suma de cuadrados |

Gl |

Cuadrado medio |

Razón-F |

Valor-P |

|||

|

Modelo |

4892.81 |

1 |

4892.81 |

20.58 |

0.0003 |

|||

|

Residuo |

4040.98 |

17 |

237.705 |

|

|

|||

|

Total (Corr.) |

8933.79 |

18 |

|

|

|

|||

R-cuadrada = 94.7674 porciento

R-cuadrado (ajustado para g.l.) = 92.1067 porciento

Error estándar del est. = 15.4177

Error absoluto medio = 12.6002

Estadístico Durbin-Watson = 0.635085 (P=0.0001)

Autocorrelación de residuos en retraso 1 = 0.651279

La salida muestra los resultados de ajustar un modelo de regresión lineal múltiple para describir la relación entre Dureza y una variable independiente. La ecuación del modelo ajustado es: Dureza = 123,105-2,929 Distancia.

Puesto que el valor-P en la tabla análisis de la varianza (ANOVA) es menor que 0.05, existe una relación estadísticamente significativa entre las variables con un nivel de confianza del 95.0 %. El estadístico R-Cuadrada indica que el modelo así ajustado explica 94.7674 % de la variabilidad en dureza. El estadístico R-Cuadrada ajustada, que es más apropiada para comparar modelos con diferente número de variables independientes, es 92.1067 %. El error estándar del estimado muestra que la desviación estándar de los residuos es 15.4177. Este valor puede usarse para construir límites para nuevas observaciones, relacionado con la dureza de las aleaciones de tantalio. El error absoluto medio (MAE) de 12.6002 es el valor promedio de los residuos. El estadístico de Durbin-Watson (DW) examina los residuos para determinar si hay alguna correlación significativa basada en el orden en el que se presentan en el archivo de datos. Puesto que el valor-P es menor que 0.05, hay indicación de una posible correlación serial con un nivel de confianza del 95.0%.

Verificación de los supuestos del modelo

La validez de los resultados obtenidos en cualquier análisis de varianza queda supeditada a que los supuestos del modelo se cumplan. Estos supuestos son: normalidad, varianza constante (igual varianza de los tratamientos) e independencia. Esto es, la respuesta (Y) se debe distribuir de manera normal, con la misma varianza en cada tratamiento y las mediciones deben ser independientes. Estos modelos sobre Y se traducen sobre el término error (e) en el modelo. Cuando se realiza el análisis de varianza, y solo al resultar significativo, entonces se procede a estimar el modelo ajustado o de trabajo. En la figura 4 se muestra el gráfico del modelo ajustado.

Figura 4. Gráfico del modelo ajustado.

Según el comportamiento obtenido del modelo ajustado (forma de embudo en los residuales) indica que el error de pronóstico del mismo tiene una relación directa (positiva) con la magnitud del pronóstico (predicho). Por lo tanto, el control de los factores que tienen efecto sobre la dureza en las diferentes zonas del cordón permite obtener un ajuste estadístico de 94,76 % y 92,106 % de efectividad y control en la experimentación. El análisis estadístico puede ser utilizado en la soldadura de tungsteno y gas para la unión de las aleaciones de tantalio y los factores pueden variarse y ajustarse a los niveles deseados para evaluar el comportamiento de la salida medida, criterio expuesto por Sandoval-Valencia et al. (2020).

Conclusiones

Los parámetros del ciclo térmico empleados con la soldadura GTAW para la unión disímil de las aleaciones de tantalio B 521 y B 708 permiten obtener una junta con resistencia en las diferentes zonas, con una penetración adecuada en el centro del cordón y protección del metal que ha sido fundido del ambiente.

Las variaciones de dureza en las diferentes zonas desde 85 y 140 HV en ambos materiales base (B 708/B 521) hasta 124 y 153 HV en la ZAC, de 125 y 147 HV en la interfase y de 95 HV en la ZF se debe a la temperatura introducida por el ciclo térmico de soldadura.

Al realizar la verificación de los supuestos del modelo en el control de los factores que tienen efecto sobre la dureza en las diferentes zonas del cordón permite obtener un ajuste estadístico de 94,76 % y 92,106 % de efectividad y control en la experimentación, por lo que la temperatura obtenida del ciclo térmico del proceso GTAW puede ser empleado para soldadura disímil de las aleaciones de tantalio B 521 y B 708.

Referencias bibliográficas

Bernardo, A., Presno, A., Fernández‐Columbié, T., Rodríguez, I., Suárez, L., Álvarez de Prado, L. & Menéndez, M. (2022). Tantalum alloy welding: does the thermal cycle influence the microstructure? Applied. Sciences, 12(3). https://www.mdpi.com/2076-3417/12/3/1440.

Cheng-Jun, J., Xiaohui, Z., Xiaolong, X. & Wang, W. (2020). Welding procedure Research of ASTM B708 R05252 tantalum sheets. Journal of Physics. Conference Serie, 1635(1), 012015. https://iopscience.iop.org/article/10.1088/1742-6596/1635/1/01205/meta

Efe, M., Kim, H., Chandrasekar, S. & Trumble, K. (2012). The chemical state and control of oxygen in powder metallurgy tantalum. Materials Science and Engineering. 544, 1-9.

Fernández-Columbié, T., Gómez, M., Lamorú, M., Romero, W. & Hernández, M. (2020). Transformaciones microestructurales por efecto del calor en una unión disímil de acero 17-4 PH y Hastelloy C-276. Minería y Geología, 36(1), 81-91. https://revista.ismm.edu.cu/index.php/revistamg/article/view/ast6_No1_2020.

Fernández-Columbié, T., Suárez-Torres, L. & Rodríguez-González, I. (2021). Influencia de la temperatura en la soldadura de unión disímil mediante proceso de gas y tungsteno. Revista de Iniciación Científica, 7(1), 24-29. https://revistas.utp.ac.pa/index.php/ric/article/view/3050.

Greenberg, B., Ivanov, M., Patselov, A. & Besshaposhnikov, Y. (2012). The processes of fragmentation, intermixing and fusion upon explosion welding. AASRI conference on modelling. Sci Verse Science Direct. AASRI Procedia, 3(1), 66-72.

Grevey, D., Vignal, V., Bendaoud, I., Erazmus-Vignal, P. & Tomashchuk, I., Daloz, D. & Sallamand, P. (2015). Microstructural and microelectrochemical study of a tantalum-titanium weld interface. Materials and Design, 87(6), 974-985. https://www.sciencedirect.com/article/abs/pii/S0264127515303245.

Gutiérrez, F. & De La Vara, R. (2003). Análisis y Diseño de Experimentos. Mc Garw Hill.

Holzhauser, J., Spitzer, K. & Schwerdtfeger, K. (1999). Laboratory study of heat transfer through thin layers of casting steel: minimization of the slag/probe contact resistance. Steel Research, 70(10), 430-436.

Jakubowicz, J., Adamek, G., Sopata, M. Koper, J., Kachlicki1, T. & Jarzebski, M. (2018). Microstructure and electrochemical properties of refractory nanocrystalline tantalum-based Alloys. International journal Electrochemical Science, 13(2), 1956-1972.

Ramírez, A., Cerpa, S., Mejías, G., León, J. & Quintero, A. (2006). Soldadura de un acero inoxidable dúplex 2205 por el proceso de soldadura GTAW. Revista Latinoamericana de Metalurgia y Materiales, 26(1-2), 43-50.

Rodríguez, H. (1987). Metalurgia de la Soldadura. Editorial Pueblo y Educación.

Rodríguez, C. (2009). Tratamientos superficiales contra el desgaste. Grupo de Tribología. Dpto. Mecánica y Diseño. Facultad de Ingeniería Mecánica. Universidad de Oriente.

Rowe, R. & Jeffeus, L. (2008). Manual de Soldadura GMAW (MIG-MAG). Paraninfo Ediciones.

Sandoval-Valencia, T., Ugalde-Caballero, L., Téllez-Anguiano, A., Vergara-Hernández, H. & Ruiz-Robles, D. (2020). Análisis estadístico en aplicación de soldadura GTAW usando diseño de experimentos factorial completo. Soldagem & Inspeção, 25, 1-10. https://www.scielo.br/j/si/a/BmyHg7NjsYd3WzqbpsfT7JN/?lang=es&format=html.

Stelmakh, V., Rinnerbauer, V., Geil, R., Aimone, P., Senkevich, J., Joannopoulos, J., Soljacˇic´, M. & Celanovic, I. (2013). High-temperature tantalum tungsten alloy photonic crystals: Stability, optical properties, and fabrication. Applied Physics Letters, 103(12), 1-4. https://pubs.org/aip/apl/article-abstract/103/12/123903/129814/High-temperature-tantalum-tungsten-alloy-photonic

Talero, J. & Muñoz, M. (2000). Introducción al cálculo de estructuras metálicas según Euro código 3. España.

Waheed, R., Shakoor, A., Azam, S. (2015). Welding distortion control in thin metal plates by altering heat input through weld parameters. Technical Journal, University of Engineering and Technology, 20(II), 171-7.

Zhou, L., Yuan, T., Li, R., Tang, J., Wang, G. & Guo, K. (2017). Selective laser melting of pure tantalum: Densification, microstructure and mechanical behaviours. Materials Science and Engineering. 707, 443-451. https://www.mdpi.com/1640-4601/14/2/216.