Ciencia & Futuro

V.14. No.1 marzo-mayo 2024

ISSN: 2306-823X

Recibido: 20/10/2023/Aceptado: 10/12/2023

Análisis de los microconstituyentes en una superaleación Hastelloy C-276 expuesta al fenómeno de la corrosión

Analysis of microconstituents in a Hastelloy C-276 superalloy exposed to corrosión

Daniel Montero Reyes dmontero@ismm.edu.cu Universidad de Moa, Cuba

Resumen: La superaleación Hastelloy C–276 usada para la fabricación de impelentes de bombas centrífugas al ser sometidos a condiciones externas desfavorables puede ocasionar la aparición del fenómeno de la corrosión a una bomba centrifuga encargada del transporte de licor lixiviado. Se realizó el análisis microestructural de la superaleación donde se consideró para ello el material sin estar expuesto a condiciones de trabajo y otro retirado de servicio a causa de la corrosión. Se observa que, la mayor área sobre la estructura le corresponde a la austenita dendrítica, con un 76,89 %, lo cual es consistente con la matriz de la superaleación C-276, la ferrita ocupa un 18,33 % y, por último, la presencia de precipitados con 4,79 %. El contenido de austenita está asociado al Ni, elemento mayoritario y ganmágeno, que convierte a la misma en una estructura con estas características.

Palabras claves: álabe, aleaciones base níquel, análisis microestructural, superaleaciones

Abstract: The Hastelloy C-276 superalloy used for the manufacture of centrifugal pump impellers when subjected to unfavorable external conditions can cause the appearance of the corrosion phenomenon, such is the case of the samples studied by Montero 2022 belonging to a centrifugal pump in charge of transporting leached liquor. The microstructural analysis of the superalloy was carried out considering the material without being exposed to working conditions and another one removed from service due to corrosion. It is observed that the largest area on the structure corresponds to dendritic austenite, with 76.89 %, which is consistent with the matrix of the superalloy C-276, ferrite occupies 18.33 % and, finally, the presence of precipitates with 4.79 %. The austenite content is associated with Ni, a major element and ganmagen, which makes it a structure with these characteristics.

Keywords: blade, superalloy, microstructural analysis

Introducción

En la industria los materiales que están siendo sometidos a trabajar en ambientes altamente de desgaste, son aquellos que, en el proceso de mantenimiento ocupan un gran factor, por la necesidad de remplazarlos es mucho más frecuente por las cargas que tienen que soportar. Por ende, la importancia de determinar específicamente las propiedades de los materiales, así poder estimar cual va a sufrir un desgaste prematuro y establecer cuáles de estos materiales son susceptibles a remplazarlos más a menudo.

En la teoría del desgaste de los álabes de las bombas centrífugas que trabajan en hidromezclas, existe fisuración subsuperficial, estimado como un desgaste deslizante. Se considera que hay una capa reblandecida por trabajo causada por el proceso de desgaste debido a que las dislocaciones cerca de la superficie son capaces de alcanzar la superficie libre, sin causar enmarañamiento o endurecimiento por trabajado. Sin embargo, a cierta profundidad debajo de la superficie las dislocaciones ya no son capaces de moverse a la superficie y en lugar de eso se enmarañan y entonces no transmiten la energía del proceso de desgaste hacia fuera de la superficie o dentro del material (Joubert, 2019).

Las aleaciones a base de níquel se caracterizan por su alta resistencia, dureza en caliente, temperatura de fusión elevada, alta resistencia a los golpes, fluencia y fatiga y resistencia a la corrosión en ambientes severos (Dhananchezian, 2019). Poseen una excelente resistencia a la oxidación, debido a su matriz estable combinada con endurecimiento por precipitación y solución sólida endurecida (Ángeles-Lezama et al., 2021).

La mayoría de las aleaciones base níquel contienen entre un 10-20 % Cr, hasta 8 % de Al y Ti, Co 5-10 % y pequeñas cantidades de B, Zr, y C. Otras adiciones comunes son Mo, W, Ta, Hf y Nb. El Al y el Ti, endurecen la matriz austenítica a través de la precipitación de Ni3 (Al, Ti) y un ordenamiento de componentes cúbicos centrados en las caras (FCC) conocidos como gamma prima. Cuando se presenta un exceso de titanio, Ni3Ti, se forman componentes precipitados conocidos como fase eta (ƞ), como la fase ϒ’ es más coherente con la matriz tiene un efecto de brindarle mayor resistencia a la aleación que la fase ɳ.

En adición a la resistencia otorgada por los precipitados de ϒ’, el endurecimiento por solución sólida es conferido por la adición de elementos refractarios y el endurecimiento en el límite de grano es debido a la adición de elementos tales como el boro, zirconio, carbono y el hafnio. El hafnio realza la ductilidad en el límite de grano (Reyna, 2005).

En términos generales, los elementos adicionados en las superaleaciones de base Ni se pueden clasificar como:

- Formadores de γ

- Formadores de γ’

- Formadores de carburo

- Elementos que separan a los límites de grano.

El Hastelloy C-276 presenta muchas propiedades superiores a otras superaleaciones a base de níquel. Es una superaleación de níquel-molibdeno-cromo con adición de tungsteno, diseñado para tener una excelente resistencia a la corrosión en un rango amplio de ambientes severos. El alto contenido de níquel y de molibdeno hace que este acero de aleación de níquel sea especialmente resistente a la picadura y a la corrosión de rendija en ambientes de reducción, mientras que el cromo lo hace resistente a medios oxidantes. El bajo contenido de carbón minimiza la precipitación de carburo durante el soldamiento para mantener la resistencia a la corrosión en las estructuras de ensamble (Rebak et al., 2001, Dhananchezian, 2019; Tomacen et al., 2022).

La misma es empleada en la fabricación de los impelentes de las bombas centrífugas para el transporte del licor lixiviado, independientemente de las propiedades de dicho material aun así esta mezcla multicomponente provoca en la superficie de los mismos el fenómeno de la corrosión, esto ocasiona a que, se incrementen los costos de mantenimiento, el consumo de materiales y de piezas de las bombas, así como, las afectaciones generadas y que disminuyen la capacidad de trabajo, por efecto del ruido, las vibraciones y el vertido de compuestos químicos contaminantes al medio ambiente.

Lograr una clara y exacta comprensión de este fenómeno y de su situación circundante se hace necesario como clave fundamental para descubrir los factores que la provocan, para esto se debe partir de la definición de las particularidades de las superaleaciones a base níquel expuestas a condiciones de corrosión, así como su capacidad de mantener su estructura al ser expuesta a condiciones de trabajo en medio agresivo y analizar la evolución de la microestructura, presencia, y porcentaje de las diferentes fases.

Desarrollo experimental

Composición química del Hastelloy C–276

En la tabla 1 se muestra la composición química estándar de la aleación, según American Society for Metals (1980) y la designación adoptada por la AISI y SAE, las cuales, a su vez, coinciden con el sistema de numeración Unified Numbering System-UNS, de la American Society for testing Materials - ASTM y la SAE.

Tabla 1. Composición química del Hastelloy C-276, % en masa

|

Ni |

Mo |

Cr |

Fe |

W |

Co |

|

Resto |

15,0-17,0 |

14,5-16,5 |

4,0-7,0 |

3,0-4,5 |

2,5 máx |

|

Mn |

C |

V |

P |

S |

Si |

|

1,0 máx |

0,01 máx |

0,35 máx |

0,04 máx |

0,03 máx |

0,08 máx |

El Hastelloy C-276 es del tipo níquel–molibdeno–cromo con adición de tungsteno, diseñada para tener una excelente resistencia a la corrosión en un rango amplio de ambientes severos. El alto contenido en Cr garantiza la elevada resistencia a la corrosión y a la oxidación a altas temperaturas y así mismo su buen comportamiento frente a gases sulfurantes que pueden dar lugar al fenómeno de corrosión catastrófica o por sales fundidas.

Preparación metalográfica de las probetas

Dentro de los procesos de diseños, el corte de las muestras debe realizarse meticulosamente, con la selección adecuada de cada máquina, para ensayos microestructurales para no alterar las propiedades de los materiales. En la preparación metalográfica se realizó un conjunto de operaciones como son: desbaste, pulido, desengrasado y lavado.

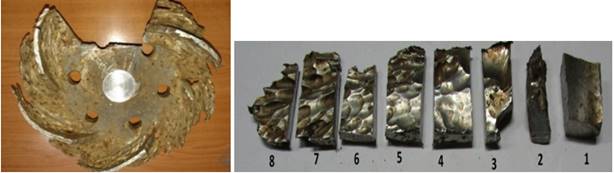

Se realizó la operación de corte, con muestras reducdas a dimensiones de 15 x 15 x 32 (Figura 1). Se utilizó una fresadora vertical, en la que, tras sujetar la muestra con las mordazas, se procedió a seccionar las mismas, se empleó abundante refrigerante para evitar el calentamiento excesivo de la pieza e impedir transformaciones de fase por efecto de la acritud. Los regímenes de corte seleccionados fueron n = 150 r/min y S = 25 mm/rev.

Figura 1. Álabes de la bomba centrífuga dañado y corte de las muestras.

El corte se realizó considerando la forma y longitud del álabe del impelente, y seleccionando aquellas zonas son dañadas por efecto del fluido y que permitiera establecer las variaciones mecánicas metalúrgicas que surgen en las mismas, su fácil manipulación y posterior nivelación, así como el ataque químico (Sturla y Castellanos, 1951). Se seleccionaron las muestras 2, 5 y 7, teniendo en cuenta que Joubert (2019); Fernández et al. (2021) efectuaron análisis en las muestras restantes.

Luego de cortadas, las muestras fueron encapsuladas con resina epoxi ROYAPOX–5050. Esta operación se realizó para efectuar el desbaste y pulido y garantizar el fácil manejo de las mismas. Cuando se va a realizar análisis microestructural en bordes de muestras deformadas, es importante conservar un ángulo de 90º en toda el área a observar, aspecto que no es posible, de no realizarse esta operación, ya que, durante las operaciones de desbaste y pulido, los bordes se distorsionan redondeándose, obteniéndose una falsa observación de la imagen.

Microestructura patrón de la aleación

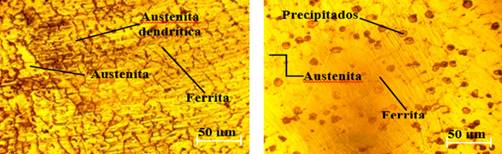

Se empleó un microscopio óptico binocular marca NOVEL modelo NIM–100, ubicado en el Laboratorio de Ciencia de los Materiales de la Universidad de Moa, que está dotado de una cámara instalada, el hardware IMI.VIDEOCAPTURE.exe (2006), que refleja la micrografía en el computador. Las muestras de la figura 2, se corresponde con la estructura metalográfica de la muestra patrón de la superaleación Hastelloy C-276.

Figura 2. Microestructura patrón de la aleación.

La microestructura está compuesta por una estructura de austenita y ferrita en bordes de grano, donde el contorno de los granos es rectilíneo. La fase austenita es estable por encima de la temperatura crítica Ac1. Está formada por cristales cúbicos centrados en las caras (FCC). Su resistencia varía de 590 a 885 MPa. La austenita aparece como granos poligonales frecuentemente, cuando sufre deformación plástica, la ferrita es producto de los elementos alfágenos presente en la composición química.

Microscopio óptico para el análisis de las imágenes

Para el análisis de las imágenes de las muestras metalográficas se empleó un microscopio óptico binocular reflexivo marca echoLAB, ubicado en el laboratorio de Materiales de la empresa Mecánica del Níquel de Moa, dotado de una cámara instalada mediante el hardware que refleja la fotografía en el computador.

Realiza la reflexión de la luz de la probeta pulida, con una cámara digital acoplada, la cual va desde el microscopio hacia una laptop marca LENOVO, donde se encuentra un programa analizador de imágenes tomadas desde la cámara, se evalúan las fases, tamaño del grano, inclusiones, afectaciones en los granos, en la misma se elabora un reporte técnico con estas características. Se determinó el porciento de los microconstituyentes presentes en la muestra patrón de la aleación Hastelloy C-276.

El microscopio funciona básicamente por medio de la combinación entre el sistema óptico y la iluminación. En este ensayo los granos van a presentar diferentes colores, adicionalmente los átomos en los límites de grano son más reactivos durante el ataque químico y se disuelven en mayor cantidad que el grano mismo, por ello la reflexividad cambia y se acrecienta su visibilidad. En la tabla 2 se muestra el procedimiento para el análisis de los microconstituyentes según la norma ASTM A-247.

Tabla 2. Procedimiento para el análisis de los microconstituyentes

|

Datos de las fases |

||

|

Microconstituyentes |

Área |

Área % |

|

1 |

Área 1 |

Área 1 |

|

2 |

Área 2 |

Área 2 |

|

3 |

Área 3 |

Área 3 |

Este procedimiento se realizó para determinar los porcentajes de los microconstituyentes presentes en las diferentes zonas analizadas y dañadas por el efecto del fluido, considerando que, en cada una de las zonas, no se presenta el mismo comportamiento.

Resultados y discusión de los resultados

Análisis de la composición química de las muestras

La composición química de las muestras analizadas se realizó en un espectrómetro de emisión óptica BAIRD, modelo DV-4, con un error del 5 %. El equipo está normalizado según ASTM E–485 Optical Vacuum Espectrometric Analyse. En la tabla 3 se muestra la composición química de la aleación empleada.

Tabla 3. Composición química de la aleación Hastelloy C-276, % en masa

|

Mo |

Cr |

Fe |

W |

Co |

Mn |

C |

V |

Ni |

|

15,0 |

16,0 |

4,0 |

3,8 |

2,5 |

0,9 |

0,01 |

0,35 |

57,44 |

En el análisis químico de las muestras se encuentran elementos que por sus características tienden a formar carburos como son el C, Cr, Mo, W, Nb. El carbono añadido a los niveles de 0,05 - 0,2 %, se combina con elementos reactivos y refractarios como el titanio, el tantalio y el hafnio, para formar carburos como el M23C6 y M6C que tienden a formarse en el límite de grano durante el tratamiento térmico. Estos carburos tienen una estructura cristalina cúbica centrada en las caras (FCC). En las superaleaciones con los límites de grano, los carburos son beneficiosos para aumentar la fuerza de ruptura a alta temperatura.

Análisis microestructural

En la muestra patrón (figura 3), se observa una estructura de matriz austenita con la ferrita en borde de granos, la austenita es del tipo dendrítico, lo cual es indicativo de un tratamiento previo para su obtención. Luego de retirada de servicio (figura 3a) la estructura que se observa es una matriz de austenita con ferrita dispersa sobre esta matriz, las presencias de las dendritas se manifiestan de formas aisladas, también se han formado precipitados en diferentes zonas de la estructura. El cambio de esta estructura puede ser atribuible a que, a niveles reducidos de tensión, el acero inoxidable sufre deformaciones más significativas, las características del fluido (% de elementos presentes en la concentración), la velocidad del mismo, pueden haber provocado que, por efecto de la fricción, hayan incidido en las variaciones de esta estructura

Figura 3. Muestra patrón del álabe y 3a. Muestra dañada.

Resultados de los miroconstituyentes

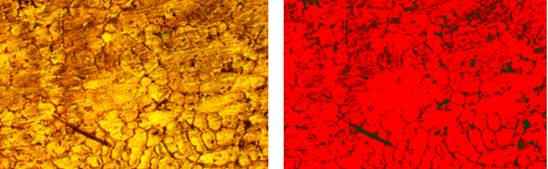

En la figura 4 se muestran los resultados obtenidos de los microconstituyentes en la muestra de Hastelloy C-276. La figura 4(a) es la muestra analizada y la 4(b) son las fases obtenidas.

Figura 4. a) Muestra patrón. b) Microconstituyentes.

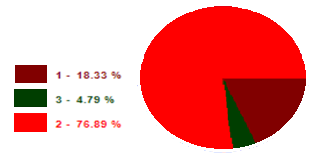

Al evaluar el comportamiento de la distribución de los microconstituyentes se consideró la distribución de las fases como se muestra en la figura 5.

Figura 5. Porciento de microconstituyentes.

En la tabla 4 se muestra el área que ocupan los mismos en la estructura.

Tabla 4. Área de los microconstituyentes en la estructura

|

Datos de las fases |

||

|

Microconstituyentes |

Área |

Área % |

|

Ferrita |

154 247 |

18,33 |

|

Precipitados |

40 308 |

4,79 |

|

Austenita dendrítica |

647 173 |

76,89 |

Se observa que, la mayor área sobre la estructura le corresponde a la austenita dendrítica, con un 76,89 %, lo cual es consistente con la matriz de la superaleación C-276, la ferrita ocupa un 18,33 % y, por último, la presencia de precipitados con 4,79 %. Reportó Joubert (2019) que, el contenido de austenita está asociado al Ni, elemento mayoritario y ganmágeno, que convierte a la misma en una estructura con estas características.

Conclusiones

La estructura de la muestra del álabe, al compararla con la muestra patrón, presenta diferencias, lo cual es indicativo que fue obtenida a partir de un proceso de fundición, teniendo en cuenta la formación de estructura dendrítica.

Se determina que, en la estructura del álabe, luego de retirado de servicio por los efectos de la corrosión, se puede apreciar un cambio con aspectos como la formación de precipitados de la fase γ´y de carburos del tipo M23C6 y M6C los cuales tienden a aglomerarse en las fronteras de grano, que, en su medida, son responsables de los daños de degradación de la superaleación Hastelloy C-276.

Referencias bibliográficas

American Society for Metals (1980). Metal progress databook: Materials and process Engineering. https://books.google.com.cu/books/about/metal_progress:databook.html?d=eWiOwgEACAAJ&redie_esc=y.

Ángeles-Lezama, E. C., Rodríguez-Lugo, V., Sánchez-Castillo, A. Camacho-González, M.A., Salinas-Rodríguez, E. & Herrera-Carvajal, A. (2021). Estudio teórico comparativo de Superaleaciones base Níquel: AlNi3 y ScNi3. Publicación Semestral Pädi, 9(Especial 2), 237–244. https://doi.org/10.29057/icbi.v9iEspecial2.7986.

Dhananchezian, M. (2019). Study the machinability characteristics of Nicked based Hastelloy C-276 under cryogenic cooling. Measurement, 136, 694-702. https://www.sciencedirect.com/science/article/abs/pii/S0263224118312181.

Fernández-Columbié, T., Reyes-de la Cruz, J., Rodríguez-González, I. & Suárez-Torres, L. (2021). Cavitation wear on centrifugal pump impellents made from Hastelloy C-276 alloy. IJRDO Journal of Mechanical And Civil Engineering, 7(5), 19-24.

Joubert, Y. (2019). Incidencia de la burbuja del licor lixiviado en el desgaste por cavitación de una bomba centrífuga. (Trabajo de diploma, Universidad de Moa). https://ninive.ismm.edu.cu/hamdle/123456789/3739.

Rebak, R., Dillman, J., Crook, P. & Shawber, C. (2001). Corrosion behavior of nickel alloys in wet hydrofluoric acid. Materials and corrosión, 52(4), 289-297.

Reyna, J. F. (2005). Soldabilidad de superaleaciones base níquel (In–738) para aplicación en álabes de turbina ruston de primero y segundo paso. (Tesis de Maestría, Universidad Autónoma de Coahuila).

Sturla, A. & Castellano, E. (1951). Metalografía microscópica: guía práctica de metalografía microscópica y macrografía. Alsina.

Tomacen, Y., Fernández, T., Suárez, L. & Pérez, E. (2022). Tratamiento térmico de una superaleación base níquel. Ciencia & Futuro, 12(2), 181-193. https://revista.ismm.edu.cu/ index.php/revistacyf/article/view/2171.