Ciencia & Futuro

V. 14. No.2 junio-agosto 2024

ISSN: 2306-823X

Recibido: 16/01/2024/Aceptado:14/04/2024

Modelo térmico del proceso de soldadura por fricción radial en la unión de materiales disímiles

Thermal model of the radial friction welding process in the joinning of dissimilar materials

Arletis Romero Fernández arletis@metunas.co.cu (1)

Yunaidys Paumier Castañeda funcam@camoa.gobhol.co.cu (2)

Roberto Méndez Cortina robertomendezcortina@gmail.com (3)

Ledennis Suárez Torres lsuarez@ismm.edu.cu (4)

(1) Empresa METUNAS, Cuba; (2) Consejo Administración Moa, Cuba; (3) Instituto Politécnico Sagua de Tánamo, Cuba; (4) Universidad de Moa, Cuba

Resumen: A través de los elementos finitos se obtuvo el modelo térmico del proceso de soldadura por fricción radial en la unión de materiales disímiles entre el acero inoxidable AISI 316L y el cobre Cu-DHP, empleando el software ANSYS Workbench. Se seleccionaron los parámetros para la modelación térmica del proceso, los cuales fueron empleados para el mallado y la asignación de la presión de fricción. Se determinó que, en el modelo térmico, para lograr la unión entre el AISI 316L y el cobre Cu-DHP, la fricción ocurre por debajo de su punto de fusión a 756 oC, con un descenso hasta 748 oC durante la temperatura de forjado con un tiempo de 14 s, con un incremento de la temperatura de 756 oC y de las tensiones hasta 662 540 MPa, lo cual está asociado a los parámetros del proceso de soldadura por fricción radial.

Palabras clave: aleación de acero, fricción rotativa, simulación virtual, unión metalúrgica

Abstract: Through finite elements, the thermal model of the radial friction welding process in the union of dissimilar materials between AISI 316L stainless steel and Cu-DHP copper was obtained, using the ANSYS Workbench software. The parameters were selected for the thermal modeling of the process, which were used for meshing and friction pressure assignment. It was determined that, in the thermal model, to achieve the bond between AISI 316L and Cu-DHP copper, friction occurs below its melting point at 756 oC, with a decrease to 748 oC during the forging temperature with a time of 14 s, with an increase in temperature of 756 oC and stresses up to 662,540 MPa, which is associated with the parameters of the radial friction welding process.

Words key: alloy steel, rotational friction, virtual simulation, metallurgical union

Introducción

La soldadura por fricción radial rotativa tiene como finalidad obtener uniones en materiales con perfiles cilíndricos que no pueden soldarse de forma convencional. Es un proceso utilizado en áreas de la industria manufacturera como la naval, marina, aeroespacial y el transporte terrestre (Koteswara et al., 2017). Mercan et al. (2015) plantean que, dentro de sus limitaciones se encuentre la generación de aporte de calor, el cual está entre el 60 y el 80 % en relación con el punto de fusión de los materiales, lo cual puede causar grietas en la parte interna del cordón.

De acuerdo con Guzmán-Romero et al. (2017), la temperatura de fricción se obtiene, al rotar un componente axialmente simétrico contra otro estático e inmóvil, con la aplicación de una fuerza. Después de unos instantes (segundos), el punto de unión alcanza la temperatura de adhesión, finaliza la rotación y con la aplicación de una fuerza que forja y consolida la junta. Durante el proceso se combinan los parámetros velocidad de rotación, desplazamiento, tiempo, temperatura y fuerza para obtener la soldadura de los diversos materiales.

Reportan Suárez-Torres et al. (2022) que, el mecanismo de soldadura por fricción se produce por debajo de la temperatura de fusión de los materiales. Se alcanza por la conversión de la energía mecánica en la calórica y la deformación plástica viscosa en la interfase entre ellos. La energía plástica viscosa a su vez produce la calórica hasta el final del proceso. Concluyen que, la unión que se obtiene se caracteriza por una zona afectada por el calor angosta, la presencia de material deformado plásticamente alrededor de la junta (material de vuelco) y la ausencia de una zona de fusión. El ciclo puede dividirse en dos etapas: la de fricción o frotamiento y la de vuelco o forjado.

En la generación de calor, el coeficiente de fricción tiene influencia en este proceso y consecuentemente en la temperatura de campo (Suppachai et al., 2017). Los modelos térmicos que describen la temperatura en la soldadura por fricción, requieren de datos friccionales como el coeficiente de fricción. Maalekian et al. (2008) adoptaron un coeficiente constante de fricción para cuantitativamente caracterizar la generación de calor y la temperatura ya que durante la soldadura se experimenta de una baja hasta una alta temperatura durante el cual, las propiedades de los materiales se alteran de un estado elástico hasta uno viscoplástico, resultando una variante de coeficiente de fricción.

Por la importancia que tiene la distribución de la temperatura en la junta soldada, Kumar y Reddy (2015); Ngombo-Dombaxe et al. (2022) estimaron la entrada de calor a la junta con el uso de un modelo de energía basado en las variables del proceso como velocidades de avance y de rotación y torque medido en el husillo de la máquina. La máxima temperatura presentada en la región cercana en el límite de la unión, incrementa con el aumento de la velocidad de rotación y disminuye con la de avance, siendo más significativo el efecto de la primera. Así mismo, el incremento de la fuerza axial sobre la junta también ejerce efecto en el pico de temperatura.

El trabajo tiene como objetivo obtener a través de los elementos finitos el modelo térmico del proceso de soldadura por fricción radial en la unión de materiales disímiles entre el acero inoxidable AISI 316L y el cobre Cu-DHP, empleando el software ANSYS Workbench.

Desarrollo experimental

Composición química de las aleaciones

En la tabla 1 se muestra la composición química del acero AISI 316L y del cobre Cu-DHP. Para el primero se empleó un espectrómetro de masa cuántico, ESPECTROLAB 230, con electrodo de carbón bajo arco sumergido en atmósfera de argón y el segundo en un espectrómetro de masa PMI MASTER PRO con electrodo de base tungsteno bajo arco sumergido en atmósfera de argón.

Tabla 1. Composición química de las aleaciones, % en masa

|

Tipo |

C |

Si |

Cr |

Ni |

Mn |

Mo |

Cu |

Co |

|

|

AISI 316 L |

0,026 |

0,56 |

17,1 |

9,97 |

0,84 |

1,96 |

0,32 |

0,20 |

|

|

Tipo |

Sn |

Pb |

Zn |

S |

Fe |

Ni |

P |

Cu |

|

|

Cu-DHP |

0,010 |

0,011 |

0,010 |

0,002 |

0,005 |

0,044 |

0,020 |

99,86 |

|

El AISI 316L pertenece a los aceros inoxidables de la serie 300 y el cobre es del tipo DHP. Ambos materiales por presentar diferentes temperaturas de fusión y conductividad térmica, lo que dificulta su unión por los procesos de soldadura convencionales.

Variables operativas utilizadas para el proceso de simulación

Durante la soldadura por fricción se pueden controlar los parámetros del proceso, donde se incluyen el diámetro de la pieza a soldar, la velocidad de rotación, tiempo de fricción, tiempo de forja, presión de fricción y presión de forja, así como la geometría de las piezas y las propiedades del material. En la tabla 2 se muestra los parámetros para el proceso de simulación por elementos finitos entre el AISI 316L y el cobre Cu-DHP.

Tabla 2. Parámetros para la simulación por el MEF

|

Propiedades |

Valor |

|

Número de revoluciones (r/min) |

1 200 |

|

Área (mm2) |

113 |

|

Energía de fricción (W) |

85 680 |

|

Tiempo de soldadura (s) |

14 |

|

Tiempo de forja (s) |

4 |

|

Torque (Nm) |

67,8 |

|

Temperatura en el contacto (oC) |

1 248,11 |

|

Temperatura en la junta soldada (J/mm) |

183 938,88 |

|

Fuerza de contacto (MPa) |

10,5 |

La rotación de un componente en r/min y otro sometido a contacto con una presión axial son las variables fundamentales del proceso de la soldadura por fricción. Este acercamiento es en particular útil la soldadura disímil. La presión controla el gradiente de temperatura en la zona de la soldadura, la potencia de impulso requerida y el acortamiento axial. La presión de 30 MPa para unir el acero AISI 316L y el cobre Cu-DHP es suficiente para mantener la superficie de empalme en contacto íntimo y evitar la oxidación.

Modelación térmica de la soldadura por fricción radial

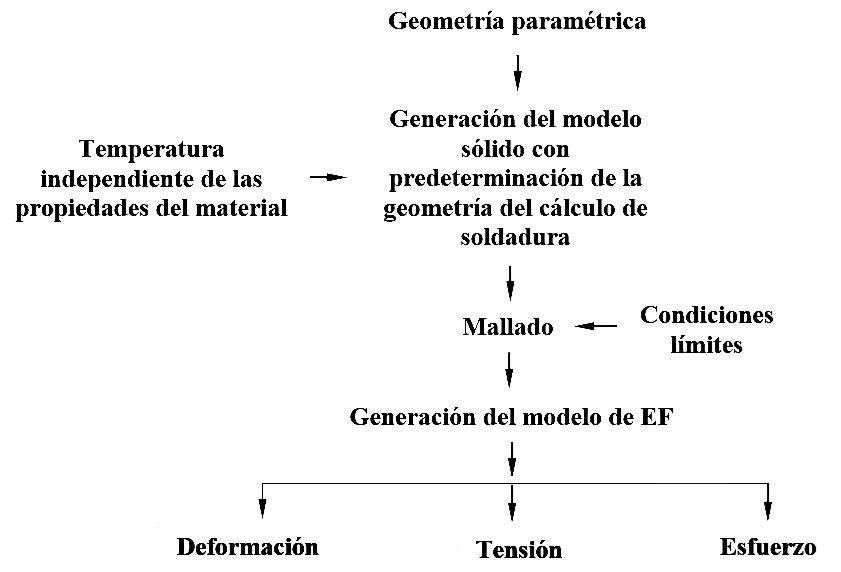

El procedimiento del análisis paramétrico de base térmico se muestra en el diagrama de flujo de la figura 1. Para modelos tridimensionales, el paso de tiempo es constante durante el calentamiento y se basa en el tiempo total y el número de elementos en la dirección circunferencial ya que, la fuente de calor se queda en cada elemento según Rodríguez et al. (2007).

Figura 1. Procedimiento para el análisis térmico.

En el modelado sólido, los modelos son construidos usando geometrías primitivas, donde se desarrollan las líneas, las áreas y los volúmenes. Este modelo es mallado para obtener el de elementos finitos. El método de generación directa es conveniente para modelos pequeños y simples, y también provee control sobre la geometría y numeración de cada nodo y cada elemento. La simulación por elementos finitos proporcionará información sobre el estado de tensiones y la localización de la tensión máxima, la deformación y los esfuerzos, lo que permite explicar las condiciones de soldadura y definir las propiedades más convenientes de los materiales para asegurar la unión.

En el proceso de simulación, tras haber definido los materiales, sus propiedades y generado la geometría, se procede a construir la malla con el tipo de elemento elegido. Para ello se debe especificar previamente el tamaño medio del elemento, que podrá reducirse posteriormente.

Debido a que los esfuerzos y deformaciones van a presentar mayores cambios y gradientes cerca de la zona de unión, se utilizó una malla fina cerca del cordón de soldadura. En la malla van a coexistir diferentes tamaños de elementos, con lo que se logra exactitud y resolución con ajuste de los costos computacionales adicionales. Así, las áreas del acero AISI 316L y la del cobre Cu-DHP contarán con una malla relativamente gruesa que será refinada cerca de la unión, donde los elementos de mallado serán mucho menores.

Se reticuló una geometría ortoédrica con una malla métrica de 4 milímetro de arista. Como malla adaptativa se emplearon diez celdas de 0,2 mm en la dirección del eje Z (paralelo al haz) y para el resto se emplearon elementos de 2 mm de altura. Esta región más densamente discretizada fue desplazándose en Z, desde las proximidades de la superficie hasta los 1,5 mm de profundidad. El mallado se estructuró con 1 358 nodos y 473 mallas.

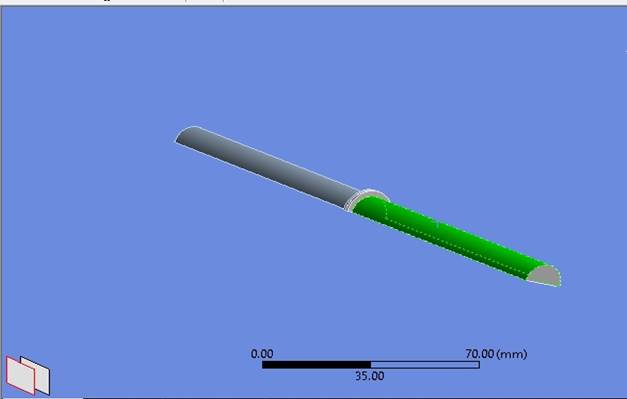

La velocidad de rotación y la presión axial que se aplica, determinan la forma de la unión soldada, por lo que es necesario controlar estos factores para obtener una unión fuerte y uniforme. se define la presión a la que ha sido sometido el modelo, primero se selecciona la cara o caras del modelo donde se aplicó la misma, como se muestra en la figura 2.

Figura 2. Asignación de la presión de fricción.

Se asume que la presión de fricción se esparce homogénea en la pieza fija y la que rota. El calor producido y su variación pueden ser determinados con respecto a las características de operación y dimensiones de las piezas. El movimiento radial hacia fuera del material caliente en la interfase ayuda a eliminar los óxidos y otros contaminantes fuera de esta.

La etapa de fricción según Seshagirirao et al. (2015) es, cuando las piezas hacen contacto, hay rozamiento entre las superficies de empalme y adhesión en diversos puntos de contacto, ocurre cizallamiento y se transfiere metal de una superficie a otra. Al continuar el proceso, aumentan tanto el par de torsión como la temperatura de la interfase. El tamaño de los fragmentos transferidos crece hasta que estos se convierten en una capa continua de metal plastificado. Se puede formar una película líquida en ese punto.

Resultados y discusión

Análisis del flujo de calor en la soldadura

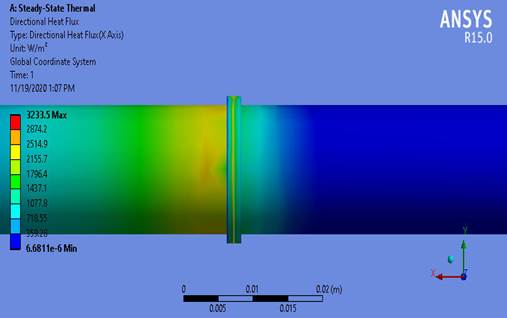

Durante el proceso de soldadura por fricción de torque continuo las piezas que se van a soldar se unen y se aplica una fuerza axial de soldadura. Al frotarse una superficie de empalme contra la otra (cara interna de soldadura), se produce calor. Durante la unión del acero inoxidable AISI 316L y el cobre Cu-CDH se determinó el flujo de calor que se genera entre ambos materiales. En la figura 3 se muestra el comportamiento obtenido.

Figura 3. Dirección del flujo en el eje X.

El flujo de calor importado al software ANSYS y aplicado en la interfase del AISI 316L y el cobre Cu-DHP para ser soldado. Se observa que este varía con el tiempo con un comportamiento ascendente desde 6,68x10-6 W/m2 como mínimo hasta 3 233, 5 W/m2 como máximo en un tiempo de 14 segundos.

Al presentar el cobre mayor conductividad, se obtiene que el calor hacia el exterior se produce a través de las juntas laterales en contacto con el ambiente y longitudinalmente a la geometría. Durante el enfriamiento se produce un flujo cuyo mapa vendrá determinado por la geometría y los valores de conductividad térmica de los diferentes materiales. Según la pieza se va enfriando este disminuye hasta hacerse nulo, coincidente con Reddy (2015).

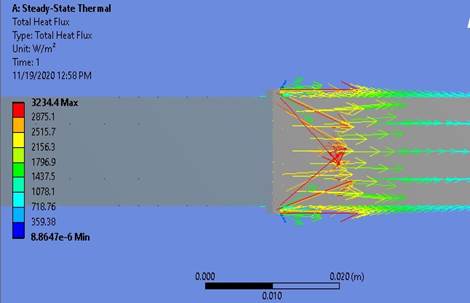

Los parámetros de soldadura tienen influencia sobre el proceso, de esta manera se satisfacen los requerimientos para formar la unión en el eje X y el Y. El material desplazado se forma por el flujo radial, donde se genera uno de calor en las piezas. En la figura 4 se muestra el flujo de calor total.

Figura 4. Flujo de calor total.

El flujo de calor total entre las dos aleaciones, independiente de su conductividad térmica, alcanza un valor máximo de 3 234,4 W/m2, con tendencia a la disipación hacia el cobre CU-DHP por presentar menor temperatura de fusión (1 083 oC) y gradientes térmicos que varían respecto al tiempo. Los máximos valores del flujo térmico indican que, la principal liberación del calor se produce a través del cobre, primero desde la base de la unión (flechas rojas) hacia las juntas laterales para fluir después hacia el exterior (flechas amarillas). En la superficie, la distribución de valores, tanto en la dirección X como en Y, muestra que este flujo a través de la junta se ve favorecido hacia la interfase con el material más conductor.

En la dirección X el flujo de calor se orienta hacia el AISI 316L, en sentido de valores negativos del eje, del mismo modo que en la dirección Y el máximo se sitúa en esta interfase en sentido positivo hacia el cobre. Este comportamiento generará en la unión una estructura de granos atravesados, adyacente a la zona de soldadura, produciendo una sección transversal angosta en la unión soldada, reportado por Shanjeevi et al. (2017).

Comportamiento de la deformación

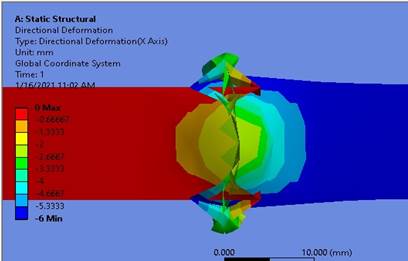

Para el cálculo de las deformaciones se estableció como temperatura de referencia la de soldadura, considerando el ambiente y la que se asumió en estado libre de tensiones. De esta manera cada análisis estructural estático parte del estado final de deformaciones y tensiones del análisis previamente concluido hasta finalizar. En la figura 5 se muestra el comportamiento de las deformaciones en el eje X para la unión.

Figura 5. Comportamiento de las deformaciones en el eje X.

La deformación direccional a lo largo del eje X tiene un comportamiento simétrico a lo largo del eje vertical. La máxima deformación ocurre en la unión soldada para una velocidad de rotación de 1 200 r/min con un valor de –0,66667 mm, debido a los incrementos en la presión de contacto y en el tiempo consumido para alcanzar la temperatura de soldadura en contacto de la superficie.

Las distribuciones de presión no uniformes durante la etapa de fricción resultan de deformaciones térmicas locales y plásticas de las aleaciones. Estas deformaciones se han movidos hacia el eje simétrico de las piezas y han dado lugar a que las caras de los elementos en la superficie no se encuentren completa en contacto. Se observa que, existe un aumento en la deformación de la masa con el incremento de la velocidad de rotación. Además, con el aumento de la presión de forja esta disminuye, debido al efecto de compresión, lo que coincide también con Alavala (2016).

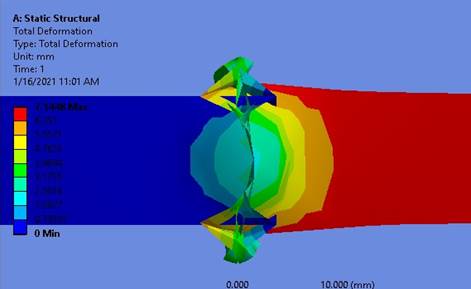

Se analizó la deformación total obtenida en el proceso de soldadura por fricción radial entre el acero AISI 316L y el cobre Cu-DHP. En la figura 6 se muestra el comportamiento.

Figura 6. Deformación total en el proceso.

Con un valor máximo de 7,1448 mm se logra la deformación, donde se observa que el cobre va penetrando en el acero para lograr la unión disímil entre ambos. La penetración del cobre se debe a las propiedades físicas-mecánicas que presenta con relación al acero inoxidable. Al ser calentado, existe un proceso de recocido que lo convierte en un material más dúctil con mayor plasticidad con deformaciones irreversibles.

Con el incremento de la presión de forja, la deformación disminuye debido al efecto de compresión. Por la deformación, las capas son comprimidas inicialmente debido a la tensión mecánicamente inducida y la fuerza correspondiente en posición axial, como la máxima fuerza. Cuando el estado termomecánico es logrado en la pieza, el destello de la junta se forma en las interfases, seguido por los incrementos del destello en la periferia de la barra de cobre, descendiendo rápidamente de la misma, desplazando más material en la zona termomecánicamente afectada, reportado además por Ngombo-Dombaxe et al. (2022).

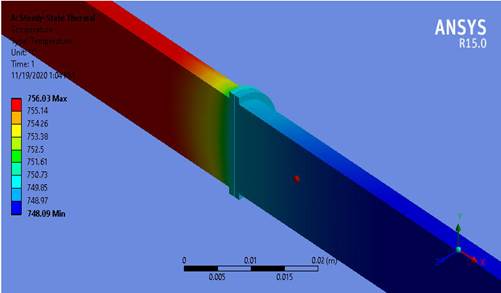

Análisis de la temperatura

El modelado térmico del proceso de soldadura por fricción radial viene a determinar las propiedades obtenidas de los materiales. Se consideraron algunas conclusiones, suponiendo efectos diversos en algunos parámetros como la conductividad térmica y el calor específico, tanto para el AISI 316L, como para el cobre Cu-DHP. Se empleó un modelo simplificado en la simulación termomecánica. La geometría difiere del modelo completo, concerniente a la longitud de las barras, pero no del espesor y el radio de las mismas. En la figura 7 se muestra la distribución de temperaturas en el proceso de soldadura.

Figura 7. Distribución de temperaturas.

La fricción origina el incremento de la temperatura en la interfase. La más alta es obtenida en la línea divisoria central de la soldadura y las disminuciones con distancia fuera de esta línea. Desde que el flujo de calor es generado en las interfases de las superficies de las barras, el mismo fluye a través de la capa intermedia de la aleación AISI 316L y del cobre Cu-DHP, creando un perfil térmico. El comportamiento ocurre, cuando la máxima temperatura del cobre alcanzó valor por debajo de su punto de fusión a 756 oC, para lograrse la unión metalúrgica entre ambas barras.

Se observa que, existe un incremento rápido en la carga axial del flujo de calor, deformando el cobre, particularmente en la región adyacente de la periferia de las barras. Como la fricción persiste, la máxima temperatura desciende hasta 748 oC durante la temperatura de forjado. El calor trae consigo el refinamiento del grano, con el incremento de la dureza, pero además puede conducir a la disminución en el coeficiente de fricción en las temperaturas cerca del punto de fusión en las interfases, según reporte de Koteswara et al. (2017).

Las temperaturas más altas ocurrieron en el material cerca de la periferia de las barras, y disminuyó rápidamente y poco uniformemente lejos de esta. Algunas partes en el centro de la superficie parecen tener temperatura superior entre la región intermedia, la periferia y regiones centrales. La forma de los contornos de temperatura afectó zona correspondiente con respeto a la rotación y la carga axial.

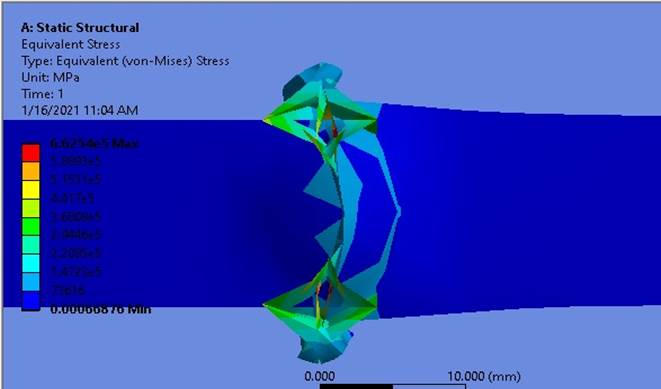

Tensiones residuales generadas durante el proceso de soldadura

Las uniones soldadas surgen tensiones internas además de aquellas producidas por la aplicación de cargas externas y derivadas de los procesos de fabricación. La figura 8 muestra las tensiones obtenidas en la unión soldada por fricción por efecto de las temperaturas.

Figura 8. Tensiones de Von Mises.

Se observa que, en la zona afectada por el calor, la temperatura y el rendimiento reducen la tensión de Von Mises y en la región cercana a la línea divisoria de soldadura existe mayor plasticidad por incremento de esta temperatura, mientras el resto de material resiste en contra de la deformación, cual, a su vez, aumenta la tensión de Von Mises hasta un valor máximo de 6,6254 x 105 MPa. En la determinación, estas tensiones para la soldadura del AISI 316L y el cobre Cu-DHP, la magnitud mayor se alcanza en un tiempo de un segundo. El material, que a su vez produce más resistencia para la deformación debido a las variaciones de temperaturas y el incremento de la deformación es para la barra de cobre, que a su vez aumenta con incremento de la velocidad giratoria.

Con el aumento de la presión de forja, la deformación disminuye debido al efecto de compresión. Por esta deformación, las capas son comprimidas inicialmente debido a la tensión mecánicamente inducida y la fuerza correspondiente en posición axial, como la máxima fuerza. Cuando el estado termomecánico es logrado en la pieza, el destello de la junta se forma en las interfases, seguido por los incrementos en la periferia de la barra de cobre, descendiendo rápidamente de la misma, desplazando más material en la zona termomecanicamente afectada.

Para el estudio microestructural de las uniones obtenidas para diferentes tensiones desde 2,8025 x 105, puede existir una distribución relativamente uniforme asociada con una progresiva reacción de las interfases. Un incremento de hasta 6,6254 x 105 MPa, involucra un aumento de los fenómenos difusivos a través de las interfases, lo que conlleva una ampliación de la zona termomecanicamente. El efecto de las tensiones conlleva a un refinamiento del grano en esta zona, en relación a la zona térmica afectada.

Conclusiones

En el modelo térmico se determinó que, para lograr la unión metalúrgica entre el AISI 316L y el cobre Cu-DHP, durante el tiempo de fricción, este último alcanzó valor por debajo de su punto de fusión a 756 oC, con un descenso hasta 748 oC durante la temperatura de forjado.

Con un tiempo de fricción de 14 s, la temperatura se incrementa hasta 756 oC, de igual manera las tensiones hasta 662 540 MPa, lo cual está asociado a los parámetros del proceso de soldadura por fricción radial.

Las tensiones obtenidas para la soldadura por fricción del AISI 316L y el cobre Cu-DHP, luego del proceso de fricción y de forja, las mismas se incrementan hasta un valor máximo de 6,6254 x 105 MPa, las cuales inducen un refinamiento del grano en la interfase, en relación a la zona térmica afectada.

Referencias bibliográficas

Alavala, C. (2016). Weldability of Friction Welding Process for AA 2024 Alloy and SS304 Stainless Steel using Finite Element Analysis. Int. Journal of Engineering Research and Application, 6(3), 53-57. https://jntuhceh.ac.in/web/tutorials/faculty/1173_I-162.pdf

Guzmán-Romero, E., Fernández-Columbié, T., Alcántara, D. & Rodríguez, I. (2017). Efecto de la velocidad angular y la presión en el proceso de soldadura por fricción radial en una aleación de aluminio AA 5754. Minería y Geología, 33(3), 312-325. http://scielo.sld.cu/scielo.php?pid=S1993-01(2(2017000300005&script=sci_arttext

Koteswara, P., Mohan, V., Surya, N. & Krishna, G. (2017). Effect of speed on hardness in rotary friction welding process. International Journal of Materials Science, 12(4), 635-641.

Kumar, T. & Reddy, A. (2015). Finite Element Analysis of Friction Welding Process for 2024 Al Alloy and AISI 1021 Steel. International Journal of Science and Research (IJSR), 4(5), 1679-1684. https://jntuhceh.ac.in/faculty_portal/uploads/staff_downloads/905_I-91.pdf

Maalekian, M., Kozeschnik, E., Brantner, H. & Ceriak, H. (2008). Comparative analysis of heat generation in friction welding of steel bars. Acta Materialia, 56(12), 2843-2855. https://doi.org/10.1016/j.actamat. 2008.02.016

Mercan, S., Aydin, S. & Ozdemir, N. (2015). Effect of welding parameters on the fatigue properties of dissimilar AISI (2(205-AISI 10(20 joined by friction welding. International Journal of Fatigue, 81(12), 78-90. https://www.sciencedirect.com/science/article/abs/pii/S014(211(231500(23(27

Ngombo-Dombaxe, R., Fernández-Columbié, T., Gresesqui, E. & Sánchez-Olivero, E. (2022). Temperaturas generadas en una soldadura por fricción radial disímil mediante elementos finitos. Ciencia & Futuro, 11(4), 68-79. https://revista.ismm.edu.cu/index.php/revistacyf/article/view/(2108

Reddy, A. (2015). Fatigue life evaluation of joint designs for friction welding of mild steel and austenite stainless steel. International Journal of Science and Research, 4(2), 1714-1719. http://jntuhceh.ac.in/faculty_portal/uploads/staff_downloads/880_I-66.pdf

Rodríguez, I., Hernaldo, T., Guardado, R., Ngendanzi, V. (2007). Modelación por Elementos Finitos de la ruptura del tubo en el transportador de mineral laterítico reducido. Minería y Geología, 23(4), 1-13. https://www.redalyc.org/pdf/2235/223515990005.pdf

Seshagirirao, B., Sivaramakrishna, V. & Saikrishnaprasad, G. (2015). Experimental investigation of rotary friction welding parameters of aluminum (H-30) and mild steel (AISI-1040). International Journal of Innovative Research in Science, Engineering and Technology, 4(5), 2920-2925. https://www.academia.edu/download/105193110/35_EXPERIMENTAL.pdf

Shanjeevi, C., Jeswin. J., Arputhabalan, R., Dutta, D. & Pradeep, S. (2017). Investigation on the effect of friction welding parameters on impact strength in dissimilar joints. Materials Science and Engineering, 197(100), 3-7. https://iopscience.iop.org/article/10.1088/1757-899X/197/1/012069/meta

Suárez-Torres, L., Fernández-Columbié, T., Marzo, Y. & Guzmán, E. (2022). Empleo del fenómeno de la fricción rotativa en máquina torno para la unión de aleaciones disímiles. Ciencia & Futuro, 12(3), 328-340. http://revista.ismm.edu.cu/index.php/revistacyf/article/view/2188

Suppachai, C., Chaiyoot, M. & Muhamad, T. (2017). Rotary friction welding of dissimilar joints between SSM356 and SSM6061 Aluminum Alloys Produced by GISS. Engineering Journal, 21(1), 181-191. https://engj.org/index.php/ej/article/view/1123