Ciencia & Futuro

V. 14. No.3 septiembre-noviembre 2024

ISSN: 2306-823X

Recibido: 7/04/2024/Aceptado: 1/07/2024

Evaluación del sistema de bombeo perteneciente a la Empresa Cárnica de Guantánamo

Evaluation of the pumping system belonging to the Guantánamo Meat Company

Oscarina Barroso Romero oscarinabarroso002@gmail.com (1)

Yasmani Romero Gé romerogeyasmani446@gmail.com (1)

Rodney Martínez Rojas rmartinez@ismm.edu.cu (1)

Yaima Fernández Pérez yfperez@mecanica.ismm.edu.cu (1)

(1) Universidad de Moa (Cuba)

Resumen: Se propuso la optimización del sistema de bombeo de la Empresa Cárnica de Guantánamo mediante un análisis detallado de sus parámetros operacionales. Se llevaron a cabo estudios exhaustivos para determinar con precisión los factores que influyen en el rendimiento del sistema de bombeo. La obtención de la curva de la red bajo las condiciones de trabajo establecidas proporcionó un marco claro para la evaluación y mejora del sistema. A través de este análisis, se logró identificar el punto de operación óptimo del sistema, lo que permitió obtener el caudal con un valor 169 m3/h, la altura manométrica de 54 m y el rendimiento de 77,6 % en dicho punto. Estos resultados proporcionaron una visión integral de la eficiencia del sistema y sirvieron como base para implementar ajustes y mejoras estratégicas. Además, se llevó a cabo un análisis detallado del costo energético asociado con el bombeo con un valor que asciende a 70 702,1 CUP/año y un costo de transportación del agua de 0,002 CUP/m3 por un metro de tubería en la instalación.

Palabras claves: hidrotransporte, industria cárnica, régimen turbulento, traslado de líquidos

Abstract: The optimization of the pumping system of the Guantánamo Meat Company was proposed through a detailed analysis of its operational parameters. Extensive studies were carried out to precisely determine the factors influencing pumping system performance. Obtaining the network curve under established working conditions provided a clear framework for system evaluation and improvement. Through this analysis, it was possible to identify the optimal operating point of the system, which allowed obtaining crucial data, such as the flow rate with a value of 169 m3/h, the manometric head of 54 m and the performance of 77.6% in said spot. These results provided a comprehensive view of the system's efficiency and served as a basis for implementing strategic adjustments and improvements. In addition, a detailed analysis of the energy cost associated with pumping was carried out with a value that amounts to 70,702.1 CUP/year and a water transportation cost of 0.002 CUP/m3 for one meter of pipe in the facility.

keywords: hydrotransport, meat industry, turbulent regime, liquid transfer

Introducción

El uso del agua en la industria alimentaria va desde los procesos de limpieza, hasta su utilización como ingrediente de algunos productos (Muñoz & Sánchez, 2018). Las empresas cárnicas utilizan agua como parte de su proceso productivo o en los sistemas auxiliares a la producción donde se precisa el logro de la eficiencia para la mejora de la producción y en la gestión medioambiental (Cárcel & Grau, 2014).

Hurtado (2020) reconoce que la implementación de prácticas sostenibles junto con la adopción tecnológica es uno de los problemas más frecuentes que afrontan las empresas al implicar sus procesos altos costos iniciales. Las empresas del sector alimenticio deben lograr la sostenibilidad de los procesos preservando el medio ambiente y gestionando de manera óptima los recursos (Mera-Tibán & Andrade-Amoroso, 2024).

El consumo de agua en la industria alimentaria va aumentando progresivamente, los productos son cada vez más elaborados y conllevan mayores manipulaciones provocando un mayor consumo de agua (López, 2015).

La calidad del agua utilizada en la producción de carne es fundamental para garantizar la higiene y seguridad alimentaria. El hidrotransporte proporciona un medio eficaz para suministrar agua potable y cumplir con los estándares sanitarios exigidos por las autoridades regulatorias. La utilización de agua de calidad contribuye directamente a la prevención de contaminaciones y a la producción de productos cárnicos que cumplen con los requisitos de los consumidores y los estándares de la industria.

La industria cárnica cubana trabaja intensamente en la inocuidad alimentaria de sus productos (Guerra, de la Nuez & Marín, 2023) Sin embargo, al decir de Maresma-Hernández (2016) es uno de los sectores más atrasados tecnológicamente y de los que más impactos generan.

El hidrotransporte en la empresa productora de cárnicos desempeña un papel crucial en su funcionamiento eficiente y sostenible. La disponibilidad y la gestión adecuada del agua son elementos esenciales para asegurar la calidad, seguridad y rentabilidad en la cadena de producción de alimentos, particularmente en la industria cárnica.

La Empresa Cárnica Guantánamo constituye una Unidad Empresarial de Base del Combinado Cárnico Guantánamo, perteneciente al Ministerio de la Industria Alimentaria desinada a la producción y comercialización de carne. Se rige las normas actuales para la inocuidad de sus productos, los requisitos sanitarios y la manipulación, almacenamiento y transporte (Salas, 2012).

Este trabajo propone la optimización del sistema de bombeo de la Empresa Cárnica de Guantánamo mediante un análisis detallado de sus parámetros operacionales para implementar ajustes y mejoras estratégicas.

Materiales y métodos

Características técnicas del sistema de bombeo de la empresa

La característica técnica del conjunto motor-bomba del sistema de distribución de agua de la empresa se obtiene a partir de los datos nominales del motor y la bomba, como se muestra en las tablas 1 y 2.

Tabla 1. Datos nominales de motor

|

Capacidad nominal del motor |

9,2 kW |

|

Velocidad de giro del motor |

3520 rev/min |

|

Tensión nominal del motor |

220 V |

|

Corriente nominal del motor |

31,2 A |

|

Tiempo de trabajo al día |

4 horas |

Tabla 2. Datos nominales de la bomba centrífuga

|

|

Tipo |

Bomba centrífuga ISW 80/210 |

|

|

Caudal nominal |

198 m3/h |

|

|

Altura nominal |

67 m |

|

|

Potencia nominal |

35 kW |

|

|

Rendimiento |

77 % |

|

|

Diámetro nominal del impulsor |

210 mm |

Accesorios en el sistema de bombeo

Los valores de los coeficientes de resistencia aplicando la metodología para el cálculo de la sumatoria de los coeficientes de pérdidas locales para accesorios y las tuberías comerciales nuevas, de acero con flujo en la zona de total turbulencia, se determinó mediante los datos aportados por Reza (1987).

Los accesorios pertenecientes a la red de bombeo se muestran la tabla 3.

Tabla 3. Accesorios en la red de tubería del sistema de bombeo de la Empresa Cárnica

|

|

|

Succión |

Coeficiente de resistencia |

Descarga |

Coeficiente de resistencia |

|

|

|

T con flujo desviado a 90° |

1,02 |

6 codos de 90° |

0,51 |

|

|

|

Válvula de retención de disco oscilante |

1,7 |

Falsa escuadra de 75° |

0,68 |

|

|

|

Válvula de compuerta |

0,136 |

2 unión universal |

0,34 |

Descripción del sistema de bombeo de la Empresa Cárnica

El sistema de bombeo de la empresa cárnica, consta con una cisterna con capacidad para 1200 m3. El agua es bombeada por medio de una bomba centrífuga con capacidad 198 m3/h, hacia un tanque elevado de altura 12 m y una capacidad de 326 m3, el llenado del tanque se realiza en 3 horas al día, hasta alcanzar la capacidad de llenado deseada, una vez desconectada la bomba, se efectúa la distribución por gravedad a todas las áreas necesarias de la empresa hasta el vaciado del tanque.

En la tabla 4 se muestran los datos de la instalación de bombeo de agua de la empresa cárnica de Guantánamo.

Tabla 4. Datos de la instalación de bombeo del Cárnico de Guantánamo

|

Altura de succión |

- 2,5 m |

|

Longitud de succión |

3 m |

|

Altura de descarga |

12 m |

|

Longitud de descarga |

22 m |

|

Diámetro de toda la tubería succión |

0,09 m |

|

Diámetro de toda la tubería descarga |

0,09 m |

A partir de estos datos se realizó la evaluación del sistema de bombeo teniendo en cuenta las principales características que influyen en dicha instalación.

Metodología propuesta para la evaluación del sistema de bombeo

Mediante esta metodología se determinará las pérdidas por cada accesorio, la curva de la red o la curva de cargas del sistema (Nekrasov, 1986).

Velocidad del fluido

Para determinar la velocidad del fluido, se emplea la ecuación, que depende del caudal y del área de la tubería.

![]()

Donde:

Q: caudal o gasto del fluido (m3/s);

A: área de la sección circular de la tubería (m2).

Área de la sección circular de la tubería

Para calcular el área de la tubería debe tenerse en cuenta el diámetro de la tubería.

![]()

Donde:

d: diámetro de la tubería(m).

Número de Reynolds

Este número de Reynolds es adimensional depende del diámetro de la tubería, de la velocidad del fluido, de la densidad del agua y del coeficiente m y se calcula por:

![]()

Donde:

m: viscosidad del fluido (Pa·s);

r: densidad del fluido (kg/m3).

Factor de fricción

Mediante el cálculo del número de Reynolds, donde para el cálculo del factor de fricción se emplea la relación propuesta por Blasius para tubos hidráulicamente lisos para fluidos con régimen turbulento.

![]()

Cálculo de las pérdidas por rozamiento en las tuberías

El cálculo de las pérdidas por rozamiento en la tubería de impulsión se calcula según Nekrasov (1986):

![]()

Donde:

f: Factor de fricción;

L: Longitud de la tubería (m).

Cálculo de las pérdidas locales en la tubería de impulsión según Nekrasov (1968):

Donde:

xt: Sumatoria de los coeficientes de pérdidas locales para accesorios y las tuberías comerciales nuevas, de acero con flujo en la zona de total turbulencia (Reza, 1987).

Esta metodología de cálculo de las pérdidas por rozamiento se aplica tanto para la succión como para el tramo de impulsión de la bomba en el sistema hidráulico.

Cálculo de la altura estática

Para el cálculo de la altura estática se consideró el máximo nivel del líquido en el tanque.

DZ = Himp- Hsuc

Donde:

Himp: altura de impulsión (m);

Hsuc: altura de succión (m).

Característica de la red del sistema

La curva de la red depende de la altura estática, de la resistencia total y el caudal.

Hred = DZ+R · Q2

Donde:

DZ: altura geométrica, (m);

R: coeficiente de resistencia.

El coeficiente de resistencia (𝑅) para el régimen turbulento se calcula:

![]()

![]()

Donde:

l: coeficiente de fricción.

Balance energético de la bomba centrífuga

El balance energético de una bomba centrífuga se sustenta en el cálculo del rendimiento total de la bomba y en la potencia real que consume el motor, porque estos aspectos caracterizan energéticamente la instalación. La metodología a utilizar se establece a continuación según Nekrasov (1986).

Gasto que debe entregar el impulsor

A la hora de diseñar una bomba es necesario tener en cuenta las fugas. En la práctica se consideran entre 2 y 5 %. Por lo que el gasto que debe entregar el impulsor para garantizar el flujo deseado es expresado en la ecuación:

![]()

Rendimiento volumétrico

Las pérdidas volumétricas (fugas) están condicionadas por el paso de líquido a través de las holguras entre el impulsor y el cuerpo de la máquina.

![]()

Potencia consumida por la bomba

Nh = r. Q. g. H

Donde:

H: pérdida o carga a que está impuesta a vencer la bomba, (m);

Nh: potencia hidráulica, (W).

Potencia útil que se le entrega al eje de la bomba

La potencia útil que se le entrega al eje de la bomba depende del rendimiento de la misma y se calcula por la expresión:

![]()

h: eficiencia de la bomba, (de 0 ³ 1);

Neje: potencia útil que se le entrega al eje de la bomba, (kW).

Potencia real que consume el motor

La potencia que consume el motor tiene que ser mayor que la potencia suministrada por el eje de la bomba, la cual es expresada por la ecuación:

![]()

Donde:

Nm: potencia consumida por el motor (kW).

El valor del coeficiente (1,05…1,1) es la reserva de energía del motor según los estándares de fabricación del mismo.

Cavitación en la bomba centrífuga del sistema de bombeo

A partir de la metodología se evaluará si la bomba en sistema de bombeo trabaja bajo un régimen cavitacional.

Es necesario conocer el parámetro (NPSH)d, que debe ser comparado con el (NPSH)r, el cual está determinado por las características del tramo de succión del sistema y se puede mejorar aumentando el diámetro de la tubería de succión, con el fin de mejor la calidad de la tubería, reduciendo la distancia de la tubería de succión y la cantidad de accesorios, con el fin de garantizar que (NPSH)d ≥ (NPSH)r.

NPSHd > NPSHr + 0,5

Se denomina (NPSH)d (altura neta positiva en la succión) a la diferencia entre la presión del líquido a bombear referida al eje del impulsor y la tensión de vapor del líquido a la temperatura de bombeo (es la presión del líquido que, a esa temperatura, se halla en equilibrio con su presión de vapor en un depósito cerrado).

El (NPSH)d es en función de la instalación independiente del tipo de bomba.

![]()

Donde:

![]() indica succión positiva o

negativa.

indica succión positiva o

negativa.

Patm: presión estática;

Pv: Presión de vapor (absoluta) del líquido a temperatura de bombeo (Pa);

hs: Altura de succión (m);

g: Peso específico del agua a temperatura de bombeo (N/m3);

hL: Pérdida local en la succión (m).

![]()

Donde:

lsucc: factor de fricción en la succión;

LeqTsuc: longitud equivalente total en la succión (m);

DNsucc: diámetro nominal en la succión (m);

Vsucc: velocidad de succión (m/s).

Costo de bombeo en el sistema hidráulico de la Empresa Cárnica

Para el cálculo del costo de trasiego de un fluido a través de un metro de tubería se usa:

![]()

Donde:

CT: costo de transportación (CUP/m3 · m);

Gb: gasto horario de la bomba (CUP/año);

L: longitud de la línea (m).

Gasto horario de la bomba

En este análisis del gasto horario de la bomba solo se tiene en cuenta los gastos por consumo de energía eléctrica (Kenneth, 2000).

Gb = Celéc

Donde:

Celéc: Costo por el consumo de energía eléctrica (CUP/año).

![]()

Donde:

Ta: tarifa de corriente eléctrica de la empresa, 1,38 (CUP/kW);

Nn: potencia necesaria para transportar el fluido por la bomba (kW);

tt: tiempo de funcionamiento (h/año);

hm: rendimiento del motor eléctrico según la chapilla técnica de la máquina.

hb: rendimiento de la bomba.

Resultados y discusión

Evaluación del sistema de bombeo de la Empresa Cárnica de Guantánamo

En este apartado se exponen los resultados de cada uno de los análisis y métodos expuestos, los cuales permitió la evaluación del sistema de bombeo perteneciente a la Empresa Cárnica de Guantánamo. Esto permite la correcta evaluación y opinión de cómo se encuentra operando la bomba y cómo se comporta el sistema hidráulico, brindándo la información necesaria.

Parámetros operacionales de la instalación de bombeo de agua de la Empresa Cárnica de Guantánamo

Aplicando la metodología expuesta se obtienen los parámetros que se exponen en la tabla 5, para las condiciones del fluido que opera en dicha instalación.

Tabla 5. Parámetros para la determinación de la curva característica de la red

|

Q(m3/h) |

Q(m3/s) |

Vs(m/s) |

Vs(m/d) |

Res |

Red |

ls |

ld |

Rs |

Rd |

Rt |

Hnec(m) |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

14,50 |

|

130 |

0.036 |

5,676 |

5,676 |

572,361,27 |

572,361,27 |

0,0115 |

0,0115 |

4079,63 |

9107,59 |

13187,22 |

31,70 |

|

198 |

0,055 |

8,645 |

8,645 |

871759,24 |

871759,24 |

0,0104 |

0,0104 |

4031,42 |

8754,03 |

12785,45 |

53,18 |

|

250 |

0,069 |

10,916 |

10,916 |

1100694,75 |

1100694,75 |

0,0098 |

0,0098 |

4006,81 |

8573,51 |

12580,32 |

75,17 |

|

300 |

0,083 |

13,099 |

13,099 |

1320833,69 |

1320833,69 |

0,0093 |

0,0093 |

3988,53 |

8439,52 |

12428,06 |

100,81 |

El comportamiento turbulento que presenta el fluido, se debe a los altos valores de velocidad de succión y descarga que presenta el fluido en su transportación a través de las tuberías de la instalación obteniéndose altos valores del número de Reynolds. También puede verse como los parámetros de resistencia adquieren un valor alto, por las características y la cantidad de accesorios que presenta la red.

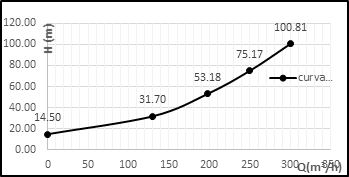

Curva de la red

A partir de los valores obtenidos en la tabla 5, se obtiene la curva característica de la red perteneciente a la instalación de bombeo de agua de la Empresa Cárnica (Figura 1).

Figura 1. Curva de la red de la instalación de bombeo de agua de la Empresa Cárnica.

Se puede observar la tendencia que presenta la curva la cual alcanza para un mayor caudal un mayor valor de altura a partir de las condiciones, factores y accesorios los cuales aportan resistencia hidráulica así, como las características del fluido que no afecta en mucho las condiciones de operación de la bomba ya que este presenta un comportamiento newtoniano ajustándose a la ley de Newton.

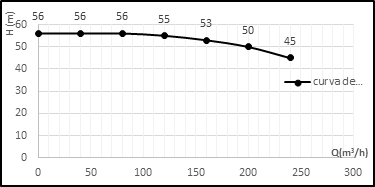

Punto de operación de la bomba centrífuga ISW 80/210

En la figura 2 se muestra la curva de la bomba centrífuga ISW 80/210 según los datos aportados por el fabricante.

Figura 2. Curva de la bomba centrífuga ISW 80/210.

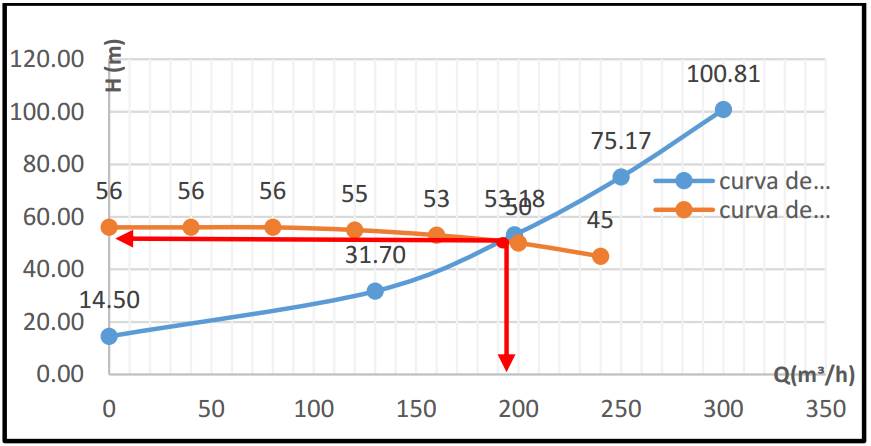

Analizando el sistema para las condiciones dadas se puede obtener el punto operacional y los parámetros operacionales del sistema. Esto es posible a partir de la intersección de la curva de la red y la curva de la bomba (figura 3).

Figura 3. Punto de operación del sistema a partir de la intersección de la curva de la red y la curva de la bomba.

A partir del punto de intersección entre las dos curvas (punto de operación), se puede obtener los valores de trabajo de la bomba (Tabla 6), demostrando, así como la bomba se adapta a las condiciones específicas de la instalación.

Tabla 6. Valores en que trabaja la bomba en el punto operacional del sistema de bombeo

|

Caudal de operación |

190,5 m3/h |

|

Altura manométrica de operación |

53 m |

|

Rendimiento operacional de la bomba |

78 % |

|

Potencia de operación |

35 kW |

|

NPSHr |

4 m |

Estos datos, derivados de la intersección entre la curva de la bomba y la curva del sistema hidráulico, proporcionan una visión detallada del rendimiento de la bomba centrífuga ISW 80/210 en las condiciones operativas específicas de la instalación. Este análisis es fundamental para asegurar un funcionamiento fiable del sistema de bombeo.

Análisis del balance energético de la bomba centrífuga ISW 80/210

Los datos de la Tabla 7 permiten evaluar la eficiencia y optimizar el funcionamiento de la bomba.

Tabla 7. Resultados del balance realizado a la bomba centrífuga ISW 80/210

|

Gasto que entrega el impulsor |

198,1 m3/h |

|

Rendimiento volumétrico |

96 % |

|

Potencia hidráulica |

27,43 kW |

|

Potencia útil que entrega la bomba |

28,53 kW |

|

Potencia que consume el motor |

31,1 kW |

El gasto entregado por el impulsor indica la cantidad de flujo que es capaz de transportar la bomba bajo las condiciones dadas, siendo el caudal que la bomba puede generar. La bomba se comporta con un porciento alto de rendimiento volumétrico indicando una mayor eficiencia en la entrega del flujo deseado. Los valores de potencia están en valores relativamente cercanos, encontrándose en un rango de 27 a 32 kW de consumo. Esto muestra un consumo moderado de la instalación de bombeo, ajustándose a las condiciones de diseño.

Análisis cavitacional de la bomba centrífuga ISW 80/210

Con el recalculo de las alturas Netas positiva de succión, disponible y la requerida aplicada a través de la metodología de los cálculos hidráulicos y energéticos planteada para este tipo de fluido y su instalación, se obtiene los valores de los parámetros cuantitativos de su comportamiento, comprobando que no se cumple con la Condición de ausencia de cavitación NPSHd ³ NPSHr obteniendo que el (NPSH)d tiene un valor de 2,04 m y el (NPSH)r es de 4 m.

Consumo energético de la instalación

Los gastos de energía eléctrica constituyen la mayor parte de los gastos capitales en el proceso de hidrotransporte. Con la correcta selección y organización en la explotación del equipamiento de bombeo en régimen económico, permite el ahorro de la energía eléctrica y aumentar la efectividad del transporte hidráulico, teniendo siempre presente los problemas que esta puede causarle al medio circundante.

Luego de haber analizado las características técnicas del equipo instalado actualmente, se obtiene los resultados en cuanto a costo de bombeo de la instalación. Esto con el cumplimiento del pago de tarifa eléctrica de la empresa con un valor de 1,38 CUP/kW·h y con un tiempo de trabajo de la instalación aproximadamente de 1400 h/año. Por lo que se pudo obtener como resultado en el costo energético en el hidrotransporte, un gasto de bombeo ascendiendo a los 77 218,1 CUP/año y un costo de transportación del agua de 0,002 CUP/m3 por un metro de tubería en la instalación.

Conclusiones

El empleo de las ecuaciones correctas permitió la determinación de la curva de la red, a partir del análisis del fluido a transportar (fluido newtoniano) bajo las condiciones de diseño, donde el mismo trabaja bajo un régimen turbulento.

El punto de operación de la bomba para las condiciones de la instalación trabaja con un caudal de 190,1 m3/h a una altura manométrica de 53 m y con un rendimiento satisfactorio de un 78 %.

El sistema no tiene ausencia de cavitación, ya que la bomba está trabajando bajo dicho régimen, el cual provoca pérdidas y consumo energético.

El costo energético de bombeo adquiere un valor de 77 218,1 CUP/año y un costo de transportación del agua de 0,002 CUP/m3 por un metro de tubería en la instalación.

Referencias bibliográficas

Cárcel, F. J. & Grau, F. (2014). El uso eficiente de los recursos hídricos en la industria cárnica. 3C Tecnología, 3(4), 198-210. https://riunet.upv.es/10251/77686

Guerra, Y., de la Nuez, D. & Marín, L. G. (2023). Diseño de la estrategia funcional de mercadotecnia en empresas de la industria cárnica. Cooperativismo y desarrollo COODES, 11(3). https://coodes.upr.edu.cu/index.php/coodes/article/view/665

Hurtado, K. R. (2020). Sistemas de costo, logística inversa y

gestión sostenible en

empresas industriales. Cooperativismo y Desarrollo COODES, 8(3),

526-537. https://coodes.upr.edu.cu/index.php/coodes/article/view/354

Kenneth, J., (2000). Bombas selección, uso y mantenimiento. Mc GRAW-HILL.

López, R. (2015). Diseño de un sistema de tratamiento de aguas en una industria cárnica. (Trabajo de diploma, Universidad Carlos III de Madrid). https://e-achivo-uc3m.es/entities/publication/11a93818-3ddc-4620-be24-fdd24b43b927

Maresma-Hernández, Y. (2016). Contabilidad de costos ambientales en la industria cárnica, recomendaciones para su Desarrollo. Ciencias Holguín, 22(3), 1-14. http://www.redalyc.org/articulo.oa?id=181546432001

Mera-Tibán, I. S. & Andrade-Amoroso, R. P. (2024). Contabilidad de Costos en la era de la producción sostenible en el sector industrial alimenticio. Revista Multidisciplinaria Perspectivas Investigativas, 4(Contabilidad y Auditoría II), 86-98. https://doi.org/10.62574/rmpi.v4iespecial.173

Muñoz, S. & Sánchez, R. (2018). El agua en la industria alimentaria. Boletín de la Sociedad Española de Hidrología Médica, 33(2), 157-171. https://doi.org/10.23853/bsehm.2018.0571

Nekrasov, B. (1986). Hidráulica. Pueblo y Educación, La Habana.

Reza, G. (1987). Flujo de fluidos en válvulas, accesorios y tuberías. McGraw-Hill. https://biblioteca.uazuay.edu.ec/buscar/item/15285

Salas, H. (2012). Procedimiento para integrar la dimensión ambiental al sistema de información financiero. Estudio de caso Empresa Cárnica Guantánamo. (Tesis de Maestría, Universidad de Guantánamo). https://www.eumed.net/libros-gratis/2014/1416/index.htm