V. 15. No.1 marzo-mayo 2025

ISSN: 2306-823X

Recibido: 7/11/2024/Aceptado: 22/02/2025

Determinación del efecto del endurecimiento microestructural en las virutas deformadas en el proceso de torneado

Determination of the effect of microstructural hardening on deformed chips in the turning process

Andier Samiñón Durán asaminond@ismm.edu.cu (1)

Roxana Pupo Matos rpmatos@ismm.edu.cu (1)

Odalvis Samiñón Durán osduran@gmail.com (1)

Liliana Samiñón Fuentes saminonliliana@gmail.com (1)

Iker Cesar Trutié Cobas trutiecobas@gmail.com (1)

(1)Universidad de Moa, Moa, Cuba

Resumen: Se determinó el efecto del fenómeno del endurecimiento microestructural de las virutas deformadas con diferentes regímenes de corte en un acero AISI 4340 sometido al proceso de torneado. Se sometió a proceso de arranque de virutas una barra del acero con números de revoluciones de 125, 150, 175 y 200 rev/min; profundidad de corte de 8; 4 y 2 milímetros y avances de 0,25; 0,15; 0,10 y 0,05 mm/rev. Durante el proceso de mecanizado fueron obtenidas virutas del tipo discontinua, en espiral, fragmentadas y continuas, las cuales al realizar el análisis micro estructural se determinó que, luego del corte, mantienen una estructura bifásica de austenita-ferrita, donde los granos se hacen más finos, desde el número 5 para la muestra patrón, hasta el número 10, para número de revoluciones de 125 rev/min, profundidad de corte de 8 milímetros y avance de 0,25 mm/rev, siendo del número de granos del número 2 para 200 rev/min; 4 mm de profundidad y avance de 0,10 mm/rev, lo que demuestra que esta disminución es por el efecto de la acritud. Mediante el análisis de microdureza se estableció que, al emplear un número de revoluciones de 125 rev/min, existe un valor de dureza de 387 HV y para 200 rev/min, la dureza es de 365 HV, incremento al efecto combinado de la fricción, la cual genera la acritud.

Palabras clave: corte mecánico, deformación plástica, herramienta de corte

Abstract: The effect of the microstructural hardening phenomenon of deformed chips with different cutting regimes was determined in an AISI 4340 steel subjected to the turning process. A bar of the steel was subjected to the chip removal process with numbers of revolutions of 125, 150, 175 and 200 rev/min; cutting depth of 8, 4 and 2 millimeters and feeds of 0.25, 0.15, 0.10 and 0.05 mm/rev. During the machining process, discontinuous, spiral, fragmented and continuous chips were obtained, which when performing the microstructural analysis it was determined that after cutting they maintain a two-phase austenite-ferrite structure, where the grains become finer, from number 5 for the standard sample, to number 10, for a number of revolutions of 125 rev / min, cutting depth of 8 millimeters and feed of 0.25 mm/rev, being the number of grains number 2 for 200 rev/min; 4 mm depth and feed of 0.10 mm/rev, which shows that this decrease is due to the effect of sharpness. Through microhardness analysis it was established that, when using a number of revolutions of 125 rev/min, there is a hardness value of 387 HV and for 200 rev/min, the hardness is 365 HV, an increase due to the combined effect of friction, which generates the sharpness.

Key words: mechanical cutting, plastic deformation, tool wear

Introducción

El mecanizado por arranque de virutas en uno de los procesos más utilizados en la industria. Es un método importante de fabricación mundial con una demanda creciente (Torres, 2020; Vergara, Ruiz-Huerta y Marín Calvo, 2021; Telenchana et al., 2024; Pulido de León et al., 2024). El objetivo de los procesos por arranque de viruta es lograr, formas geométricas arrancando de la pieza material sobrante (Moreno, 2008; Tschätsch, 2009; Pulido-de León et al., 2024). Las herramientas de corte desgastan el acero formando variedades de virutas metálicas, en dependencia del material y del tipo de desgaste empleado (Moya & Lara, 2019). Según Krahmer (2008) en los procesos de arranque de viruta, es elevado el grado de deformación plástica.

En el proceso de torneado es fundamental tener en cuenta una serie de parámetros presentes en el mecanizado. El objetivo principal es cortar el metal para obtener una forma y tamaño específicos, lo cual se logra mediante la generación de virutas definidas. La ausencia total del fluido de corte conlleva a que la energía mecánica introducida en el proceso se convierta completamente en calor (Durán, 2017), es esencial encontrar parámetros de corte que aseguren el rendimiento de las herramientas y las dimensiones finales de la pieza mecanizada.

Los aceros son ampliamente utilizados debido a sus propiedades de resistencia a altas temperaturas y fatiga, contienen elementos adicionales, como cromo y molibdeno, que mejoran su templabilidad, resistencia al desgaste, y tenacidad. El acero 4340 incluye cromo, níquel y molibdeno, adecuado para aplicaciones que requieren alta tenacidad (López-Castillo et al., 2024).

Este trabajo propone determinar el efecto del fenómeno del endurecimiento microestructural de las virutas deformadas con diferentes regímenes de corte en un acero AISI 4340 sometido al proceso de torneado.

Materiales y métodos

Caracterización del acero AISI 4340

En la tabla 1 se muestra la composición química estándar del acero AISI 4340, según la designación adoptada por la AISI-SAE, de la American Society for testing Materials ASTM.

Tabla 1. Composición química del acero AISI 4140; % en masa

|

Acero |

C |

Mn |

Cr |

Ni |

Mo |

Si |

S |

P |

Fe |

|

AISI 4340 |

0,38-0,43 |

0.6-0.8 |

0.7-0.9 |

1.7-2.0 |

0.2-0.3 |

0.2-0.3 |

Máx. 0.04 |

Máx. 0.04 |

95.2-96.3 |

Modelo del corte ortogonal para la obtención de las virutas

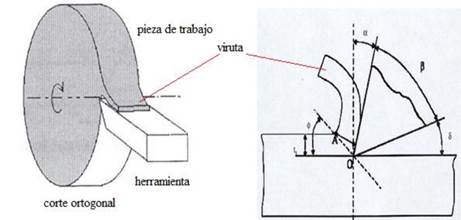

La viruta se separa de la pieza por un mecanismo de deformación plástica, correspondiente al desplazamiento relativo de los elementos de espesor, y además como la viruta resbala sobre la cara de desprendimiento, se manifiesta también una acción de rozamiento entre la viruta y la herramienta. La interacción térmica entre la herramienta y el conjunto viruta/pieza es parte de la modelización del contacto (Grueso, 2009). En un proceso de corte, hay dos fuentes principales de generación del calor: por deformación plástica en las zonas primaria y secundaria de cizallamiento y por fricción en la zona de contacto herramienta viruta/pieza. El modelo empleado para la obtención de la viruta, como se muestra en la figura 1, fue el de corte ortogonal (Durán, 2017).

Figura 1. Modelo de corte ortogonal (Durán, 2017).

Se empleo un torno universal modelo 16K20. El proceso se realizó maquinando la pieza al aire donde se cumplió la condición de que la longitud no excediera dos veces el diámetro de la pieza. La instalación fue en el plato de tres muelas autocentrantes. El mecanizado fue en seco.

Planificación experimental para la obtención de las virutas

La planificación experimental es un proceso estructurado que permite determinar las condiciones óptimas para obtener información valiosa sobre un proceso o fenómeno, aplicando métodos estadísticos para garantizar la validez y reproducibilidad de los resultados (Fernández, 1997). En la tabla 2 se muestra la matriz de planificación de los experimentos.

Tabla 2. Matriz de planificación de los experimentos

|

|

Variable |

Salida |

Salida |

|

||||||||||

|

|

nr (r/min) |

T (mm) |

S (mm/r) |

H(HV) |

Microestructura |

|

||||||||

|

- |

12 |

12 |

0,10 |

|

||||||||||

|

𝜟 |

18 |

10 |

0,28 |

|

||||||||||

|

+ |

120 |

4 |

0,20 |

|

||||||||||

|

Ensayos |

Corridas experimentales |

|

|

|

||||||||||

|

1 |

- |

- |

- |

HV1 |

HV2 |

HV3 |

M1 |

M2 |

M3 |

|||||

|

2 |

𝜟 |

𝜟 |

𝜟 |

HV1 |

HV2 |

HV3 |

M1 |

M2 |

M3 |

|||||

|

3 |

+ |

+ |

+ |

HV1 |

HV2 |

HV3 |

M1 |

M2 |

M3 |

|||||

Para determinar la microdureza y la microestructura final del acero, se realizaron experimentos de maquinado utilizando diferentes combinaciones de variables de proceso. Cada combinación de variables se probó tres veces (réplicas), lo que resultó en un total de 12 corridas experimentales.

Caracterización de los equipos empleados en la experimentación

Dentro de los procesos de diseños, el corte de las muestras debe realizarse meticulosamente. Para ensayos microestructurales la no alteración de las propiedades de los materiales es de vital importancia, ya que la alteración de la misma refleja una imagen distorsionada.

En el microscopio óptico se utilizan diferentes filtros para mejorar el contraste y enfatizar características específicas basadas en las propiedades del material. Esto se logra con aumentos que normalmente oscilan entre 2,5 y 1.000. En materialografía, la luz reflejada es el tipo más común utilizado en los microscopios ópticos de luz. También se utiliza el microscopio óptico de luz transmitida, aunque principalmente en las muestras de mineralogía (Struers, 2024).

Se empleó un microscopio óptico EchoLAB IM500 dotado de una cámara instalada mediante el hardware IMI.VIDEOCAPTURE.exe que refleja la fotografía en el computador. Se realizó la observación de la microestructura de la probeta patrón, la cual se empleará para la comparación de las micrografías obtenidas luego del proceso de maquinado con diferente avance, profundidad de corte y velocidad de rotación.

Encapsulado de las muestras en resina fenólica termoestable

Debido a la necesidad de realizar las operaciones de desbaste y pulido las muestras se encapsularon para facilitar el manejo de las mismas (Figura 2).

Figura 2.Encapsulado de la viruta.

Pulido de las muestras metalográficas

Para el desbaste se debe obtener una superficie plana y semipulida, mediante el empleo de máquinas herramienta y papeles abrasivos. Se giró al pasar de un abrasivo a otro para ir borrando por completo las huellas del abrasivo anterior.

Luego de concluir este proceso se pasa a la operación de pulido fino, en el que se empleó la pasta abrasiva “Pasta GOI”, añadida sobre discos provistos de motas. Este pulido se desarrolló de forma manual, sobre la superficie de fieltro para evitar el redondeo de los bordes de las muestras.

Se eliminaron los ángulos que pueden provocar la rotura del papel esmeril. Las etapas de lijado se realizaron con papel de lija. Para el lijado fino el proceso se trabajó con lija de tamaño de granos 600, 800 y 1 200 respectivamente como se muestra en la figura 3, eliminando por completo las huellas de la lija anterior. Al realizar los cambios de una lija a otra se obtuvieron nuevas rayas perpendiculares a las anteriores. Se utilizó el óxido de cromo para el pulido final. Una vez pulida las probetas se lavaron con agua destilada y se secaron con papel de filtro.

Figura 3. Lijado fino de las muestras metalográficas.

Se realizaron los procedimientos para la preparación de las muestras de las virutas obtenidas del proceso de maquinado del acero AISI 4340:

1) Selección del material

2) Corte de la muestra

3) Montaje de la probeta

4) Ataque químico de la probeta

5) Análisis microscópico

6) Obtención de la micrografía

Cálculo de los regímenes de corte para el torneado

Los parámetros fundamentales de los regímenes de corte son avance de la herramienta, números de revoluciones del husillo, velocidad de corte, profundidad de corte (López, Ruiz & Colás, 2001).

Cálculo de la velocidad de corte

La velocidad a la cual gira la pieza en el torno es un factor importante y puede influir en el volumen de producción y en la duración de la herramienta de corte. Una velocidad muy baja en el torno ocasionará pérdidas de tiempo; una velocidad muy alta hará que la herramienta pierda el filo.

![]()

Donde:

Vc: velocidad de corte; m/min

D: diámetro de la pieza; mm

n: números de revoluciones; r/min

1 000: factor de conversión de metro a milímetros

Consiste en la limpieza del frente de las caras de la pieza, el tiempo básico o de maquinado para esta operación se calcula por la siguiente ecuación.

![]()

Y= t cos · j

D: 1…3

Donde:

Y: longitud de entrada de la cuchilla; mm

j: Coeficiente

i: números de pasadas

Tiempo de maquinado de las probetas

El tiempo de maquinado para las probetas es el tiempo invertido por el operario en la ejecución del trabajo, también conocido por tiempo básico o tiempo total de maquinado.

![]()

Donde:

Tm: tiempo de maquinado; min.

L: longitud a maquinar; mm.

S: avance; mm/r

Para un proceso de mecanizado exitoso, la herramienta debe ofrecer un rendimiento consistente y predecible, asegurando que se alcancen los resultados deseados de forma fiable. La herramienta debe ser resistente al desgaste minimizando las interrupciones en el proceso de mecanizado.

La ecuación de Taylor, permite predecir la vida útil de la herramienta (Vc) en función de su velocidad de corte (Erazo-Arteaga, 2024). Esta relación es exponencial, lo que significa que un pequeño cambio en la velocidad de corte puede implicar un impacto significativo en la vida útil de la herramienta.

![]()

Donde:

T: tiempo de vida útil de la herramienta, min

nf: exponente que depende de las condiciones de corte, en este caso entre 0,2 y 0,5.

C: velocidad de corte que corresponde a un tiempo de vida de 1 minuto.

La influencia que ejercen las variables seleccionadas en la herramienta de corte y las diferentes condiciones de mecanizado en la vida útil de las mismas se determina a partir de los regímenes de corte. En la tabla 3 se establecen los parámetros para determinar la vida útil de la herramienta.

Tabla 3. Parámetros para determinar la vida útil de la herramienta

|

No |

n (r/min) |

t (mm) |

S (mm/r) |

T (min) |

nf |

Vc (m/min) |

C |

|

1 |

12 |

8 |

0,10 |

12 |

0,35 |

Vc1 |

C1 |

|

2 |

18 |

8 |

0,28 |

10 |

0,35 |

Vc2 |

C2 |

|

3 |

120 |

5 |

0,20 |

4 |

0,35 |

Vc3 |

C3 |

El avance es el parámetro que tiene mayor influencia nf en el tiempo de vida útil de la herramienta sobre la pieza mecanizada. El aumento representa que la herramienta posee mejores características sobre la resistencia al desgaste.

La combinación de las condiciones de corte, el material de la herramienta y material de la pieza de trabajo, influyen de manera cuantificable en las constantes de la ecuación de Taylor. Las clases de virutas producidas afectan de manera significativa el acabado superficial y las condiciones generales de corte.

Resultados y discusión

Análisis de los regímenes de elaboración

Para determinar el efecto del endurecimiento a través del comportamiento microestructural de las diferentes virutas obtenidas, se procedió a calcular los parámetros de corte ortogonal. En la tabla 4 se muestran los parámetros de corte que permitieron la obtención de los diferentes tipos de virutas.

Tabla 4. Resultados de los parámetros de corte

|

|

Variables |

Resultados |

||||||

|

|

nr (r/min) |

t(mm) |

s (mm/r) |

Vc (m/s) |

Tmref (min) |

i |

Y |

Tmt (min) |

|

1 |

125 |

8 |

0,25 |

14,1 |

2,24 |

3 |

8 |

14,2 |

|

2 |

150 |

8 |

0,15 |

16,9 |

1,86 |

3 |

8 |

12 |

|

3 |

175 |

4 |

0,10 |

19,7 |

1,60 |

3 |

4 |

10,2 |

|

4 |

200 |

2 |

0,05 |

22,6 |

1,40 |

3 |

2 |

9 |

Con altas velocidades de corte (14,1 m/min) se observó una reducción en el espesor de la zona primaria de deformación. Los elementos químicos, como el azufre, pueden propiciar la formación de inclusiones de sulfuro de manganeso, las cuales funcionan como concentradores de esfuerzo en la matriz. Sin embargo, su efecto como concentradores de esfuerzo está limitado a velocidades de corte bajas y medias.

La facilidad con que es removido el material representa economía en la producción del componente. Los elementos químicos influyen también en el proceso de mecanizado, el azufre fundamentalmente, propicia la formación de inclusiones de sulfuro de manganeso, las cuales funcionan como elevadores de tensión en el plano de cizallamiento de la viruta, fragilizándola e iniciando la formación de grietas además de disminuir la longitud de contacto viruta-herramienta. La concentración de tensiones generada por las inclusiones depende de factores tales como: cantidad, tamaño, dureza, forma y distribución.

El efecto como concentradores de esfuerzo en la matriz está limitado a velocidades de corte bajas y medias, disminuyendo su efecto al aumentar la velocidad según lo planteado por Kudo (1965) y por Dewhurst (1978) quienes han realizados también estudios para establecer relaciones entre la fuerza de corte (entre otros parámetros de corte) con la morfología, tamaño, forma, y distribución de las inclusiones.

Análisis de la microdureza

Como el arranque de viruta se realiza mediante la penetración de una herramienta, cuyo material es de mayor dureza (60 HRC), que el de la pieza a cortar (170 HB) durante la fricción y presión, el efecto de la acritud ejerce influencia en la dureza del material. En la tabla 5 se muestran los resultados de microdureza.

Tabla 5. Resultados de microdureza obtenidos

|

|

Variables |

H(HV) |

||||

|

|

Nr (r/min) |

t(mm) |

s(mm/r) |

Salida |

||

|

1 |

125 |

8 |

0,25 |

387 |

387 |

388 |

|

2 |

150 |

8 |

0,15 |

367 |

367 |

368 |

|

3 |

175 |

4 |

0,10 |

377 |

377 |

378 |

|

4 |

200 |

2 |

0,05 |

365 |

365 |

366 |

Para un número de 125 rev/min existe mayor dureza que para 200 rev/min, el incremento de dureza presumiblemente esté asociado al parámetro profundidad de corte, el primero es de 8 milímetros y el último de 2 milímetros. Con mayor profundidad y un movimiento más lento de la máquina, se logra mayor deformación en el material, además se le añaden dos parámetros, el maquinado en seco y la temperatura, esta última se incrementa al existir mayor tiempo de fricción. En la primera condición, se obtienen también virutas más gruesas.

Análisis microestructura para 125 rev/min. t = 8mm y S = 0,25 mm/rev

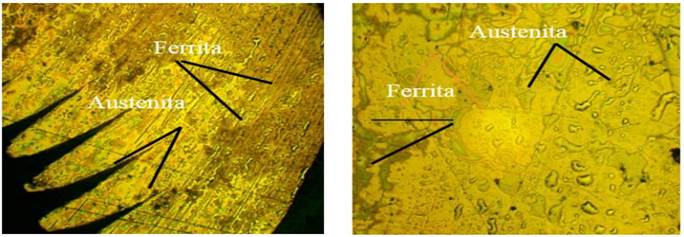

La figura 4 se corresponden con el análisis microestructural para 125 rev/min, 8 mm de profundidad y avance de 0,25 mm/rev. Fueron realizadas dos observaciones para evitar influencias en una medición anómala.

Figura 4. a) 1ra observación. b) 2da observación.

Según Vargas (2022) las microestructuras muestran diferentes orientaciones cristalinas del grano, las que contribuyen a la activación de un conjunto de sistemas de deslizamiento y se convierten en un sistema activo que determina los niveles de deformación y tensiones locales del grano y consecuentemente con la deformación a nivel macroscópico. En las muestras observadas, desde la 5 (a) hasta la figura 5 (b), una microestructura formada por Austenita y Ferrita.

Análisis microestructural para 150 rev/min, t =7 mm y S=0.15 mm/rev

En el caso de un contacto con altas presiones, el valor de la fricción medida para un par de materiales en contacto depende de varios parámetros, principalmente del nivel de la presión aplicada pero también de la temperatura en la interfase y de la velocidad relativa de deslizamiento de un sólido con respecto al otro. Estos parámetros influyen en la morfología segmentada de la viruta puesto que el fenómeno de la segmentación se acentúa cuando aumenta la fracción de calor transmitida a la viruta. Igualmente, cuando la disipación de calor en la viruta aumenta, el radio de la curvatura de la viruta es más pequeño, estando este fenómeno relacionado con una fragmentación más pronunciada de la viruta (Lamorú-Urgelles et al., 2024).

En la figura 5 se muestra el comportamiento microestructural obtenido del proceso de maquinado con parámetros de 150 rev/min, profundidad de 8 milímetros y avance de 0,15 mm/rev. En este nivel se puede apreciar una menor agrupación de los granos (número 7). En estas microestructuras, el efecto de las texturas es menos relevante en las proximidades de la zona correspondiente a la deformación.

Figura 5. a) 1ra observación. b) 2da observación.

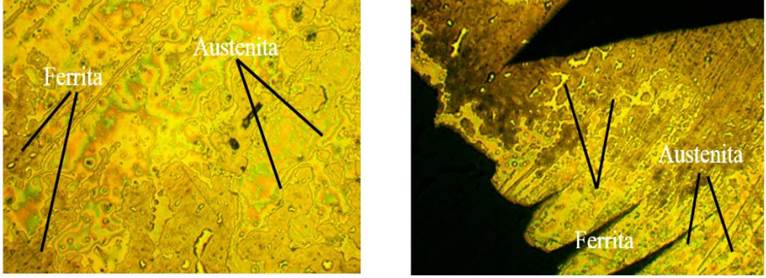

Análisis microestructural para 175 rev/min, t = 4 mm y S = 0.10 mm/rev

Se incrementó el número de revoluciones hasta 175 rev/min y se disminuye el avance, ya que estos dos parámetros son inversamente proporcionales. En la figura 6 se muestra el comportamiento microestructural obtenido del proceso de maquinado con parámetros de 175 r/min, profundidad de 4 milímetros y avance de 0,10 mm/r.

Figura 6. a) 1ra observación. b) 2da observación.

Las microestructuras son para el tipo de viruta fragmentada, con estas condiciones de mecanizado, las virutas se rompen, la superficie de la pieza queda con un mal acabado, en estos casos en que el avance era considerable y las profundidades de corte fueron bajas, la forma de la viruta es discontinua. Al incrementar el número de revoluciones la profundidad de corte es significativa y provoca efecto de vibraciones en la máquina y cambia la temperatura del filo. Si esta temperatura cambia rápidamente, pueden aparecer fisuras en dirección perpendicular al filo asociadas a los cortes intermitentes.

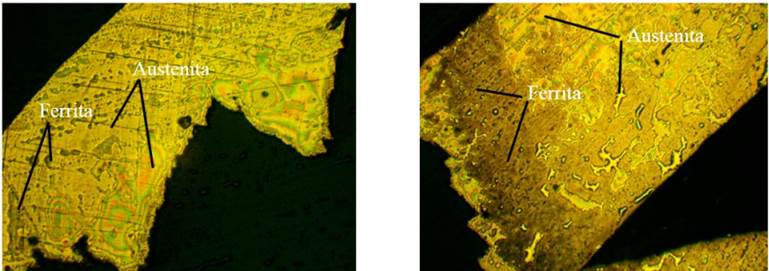

Análisis microestructural para 200 r/min, t = 2 mm y S = 0,05 mm/r

Se obtuvieron las variaciones microestructurales para el maquinado con 200 r/min, profundidad de 2 milímetros y avance de 0,05 mm/r (Figura 7).

Figura 7. a) 1ra observación. b) 2da observación.

Para la máxima magnitud de números de revoluciones, se observa una mayor deformación del grano en sentido del deslizamiento de las virutas sobre la herramienta. Las muestras mantienen la misma composición bifásica, pero más densa con un mejor reordenamiento de los granos, se puede plantear que la deformación plástica es acomodada por deslizamiento.

La activación de los diferentes sistemas, está fuertemente asociada a las tensiones críticas de activación y la anisotropía plástica depende de la relación entre los niveles de deformación introducidos, el deslizamiento intracristalino se efectúa con esfuerzos menores, ya que los cristales no son perfectos, sino que tienen defectos que ayudan a obtener un incremento de la deformación.

Durante el proceso de mecanizado fuse obtuvieron virutas del tipo discontinua, en espiral, fragmentadas y continuas. Al realizar el análisis microestructural se determinó que, luego del corte, mantienen una estructura bifásica de austenita-ferrita

Conclusiones

Se establece que las variaciones de diferentes parámetros de mecanizado influyen significativamente en la formación de las virutas y en el desgaste del filo de la herramienta al estar en contacto con la interfase de la pieza, por lo que se requiere mayor tiempo de maquinado de la pieza.

A través de las microestructuras obtenidas al variar la frecuencia de rotación, la profundidad de corte y el avance, se establece el efecto de la acritud en el acero AISI 4340 sometido a diferentes condiciones de corte en seco.

Se estableció que el corte considera la fricción como un fenómeno de cizallamiento del material dentro de la viruta a lo largo de la zona de contacto y se forman en correspondencia con la generación de temperatura y de fricción.

Referencias bibliográficas

Dewhurst, P. (1978). On the non-uniqueness of the machining process. Proceedings of the Royal Society of London. A. Mathematical and Physical Sciences, 360(1703), 587-610. https://royalsocietypublishing.org/doi/abs/10.1098/rspa.1978.0087

Durán, A. (2017). Determinación del fenómeno de la acritud en virutas deformadas durante el proceso de torneado. (Trabajo de Diploma, Universidad de Moa, Cuba). http://ninive.ismm.edu.cu/handle/123456789/2310

Fernández, L. (1997). Metodología de la planificación experimental. (Tesis Doctoral, Universidad Ramon Llull, España). https://dialnet.unirioja.es/servlet/tesis?codigo=11928

Erazo-Arteaga, V.A., Mejía-Echeverría, C. & Umaquinga, A.C. (2024). Metodologías para la predicción de la vida útil en herramientas de corte por arranque de viruta. Una revisión bibliográfica. Estudios y perspectivas. Revista Científica y Académica, 4(3), 1972-2989. https://estudiosyperspectivas.org/index.php/EstudiosyPerspectivas/article/view/524

Grueso, J. M. (2009). Estudio del desempeño de herramientas de corte de acero rápido convencional y acero rápido sinterizado en la industria metalmecánica. Revista Clepsidra, 5(9), 51-72. http://revistas.fuac.edu.co/index.php/clepsidra/article/download/206/192

Gujimmy. (2023). What is 4340 Steel. Acero Waldun. https://waldunsteel.com/es/que-es-acero-4340/

Krahmer, D. M. (2008). Procesos de arranque de viruta y no convencionales que se aplican en la industria metalmecánica. Argentina: Instituto Nacional de Tecnología Industrial, Mecánica.

Kudo, H. (1965). Some new slip-line solutions for two-dimensional steady-state machining, InterNATIONAL Journal of Mechanical Science, 7(1), 43-55. https://doi.org/10.101670020-7403(65)90084-6

Lamorú-Urgelles, M., Fernández-Columbié, T., Cañete-Utria, M., Leyva-Tarafa, M. & Pérez-Lamorú, M.L. (2024). Modificaciones en las estructuras de un acero al carbono y un acero estructural por efecto del ciclo térmico. Ciencia & Futuro, 14(3), 361-374. https://revista.ismm.edu.cu/index.php/revistacyf/article/download/2596/1982

López-Castillo, J. M., Arroyo-Vázquez, Á. E., Arriola-Landaverde, M. O., Montemira-Mávil L.A., González-Lira, Y. G., Alarcón-Castañeda, A. & Gamboa-López, S. G. (2024). Parámetros para mejorar y asegurar la calidad en los tratamientos térmicos. BASACHÍ 2(2), 47-54.

López, F.E., Ruiz, M. & Colás, R. (2001). Modelaje de la viruta en el proceso de maquinado. Ingenierías, IV(13), 40-47. http://eprints.uanl.mx/10062/1/13_Eugenio_Lopez_Modelaje_de_la_V.pdf

Moreno, L.M. (2008). Materiales industriales. Teoría y aplicaciones. ITM

Moya, J. C., & Cando Lara, L. F. (2019). Análisis de las prioridades físicas y mecánicas del hormigón elaborado con fibras de acero reciclado. INGENIO, 1(2), 5–14. https://doi.org/10.29166/ingenio.v1i2.1623

Pulido-de León, L. A., García-Treviño, I. L. Medina-Álvarez, M. A. & De Los Santos-Méndez, F. (2024). Optimización del plan de mantenimiento preventivo para equipos de mecanizado por arranque de viruta mediante análisis de fiabilidad y costos. Ciencia Latina, 8(5), 4759-4780. https://doi.org/10.37811/cl_rcm.v8i5.13929

Struers (2024). Microscopio metalográfico. https://www.struers.com/es-ES/Knowledge/Microscopy#microscopyhowto

Telenchana, L.S., Hernández, C.M., Robayo, M.D. & Muñoz. G. R. (2024). Impacto ambiental de los procesos industriales de mecanizado por arranque de viruta con tornos paralelos mediante métodos innovadores: revisión del estado del arte. Concienciadigital, 7(2), 126-140. https://concienciadigital.org/revistacienciadigital2/index.php/ConcienciaDigital/article/view/2993

Torres, J. S. (2020). Obtención de nanoparticulas de óxido de hierro procedente de viruta con tecnología BOTTOM–UP. Revista De Ciencia, Tecnología E Innovación, 18(21). https://doi.org/10.56469/rcti.v18i21.365

Vargas, L. (2022). Análisis microestructural del acero AISI/SAE A2 tratado térmicamente. (Tesis de Maestría, Universidad de Antioquia, Colombia). https://bibliotecadigital.udea.edu.co/handle/10495/25984

Vergara, D. Ruiz-Huerta, L. y Marín Calvo, N. (2021). Definición de metodología para la fabricación de material compuesto a base de polietileno de tereftalato y virutas metálicas, Apanac, 156-162. https://revistas.utp.ac.pa/index.php/apanac/article/view/3068