Ciencia & Futuro

V. 14. No.3 septiembre-noviembre 2024

ISSN: 2306-823X

Recibido: 24/03/2024/Aceptado: 6/07/2024

Modificaciones en las estructuras de un acero al carbono y un acero estructural por efecto del ciclo térmico

Modifications in the structures of a carbon steel and a structural steel due to the effect of the thermal cycle

Marbelis Lamorú Urgelles mlamoru@ismm.edu.cu (1)

Tomás Fernández Columbié tfernandez@ismm.edu.cu (1)

Maribel Cañete Utria mcañete@ismm.edu.cu (1)

Marlon Leyva Tarafa mtarafa@ismm.edu.cu (1)

María de Lourdes Pérez Lamorú mlperez@ismm.edu.cu (1)

(1) Universidad de Moa, Cuba.

Resumen: Se determinaron las modificaciones que se originan en las estructuras del acero al carbono AISI 1020 y el estructural ASTM A 615 Grado 60 por efecto del ciclo térmico de soldadura por arco eléctrico y electrodo revestido. La unión entre la plancha y la barra corrugada conformada se realizó a tope con preparación de bordes y unidas con electrodo E 7018. Para determinar el comportamiento microestructural en las zonas de la unión soldada, se cortaron seis muestras, de ellas, a tres se les aplicó un tratamiento térmico. Se determinó que, las estructuras iniciales son de ferrita y perlítica y luego del tratamiento hasta 850 oC enfriado en aceite, de austenita retenida y martensita, donde para la primera condición la dureza es de 265 HV y para la segunda, se incrementa hasta 290 HV.

Palabras claves: aleación, microestructura, proceso termodinámico, soldadura, uniones disímiles

Abstract: The modifications that originate in the structures of the AISI 1020 carbon steel and the ASTM A 615 Grade 60 structural steel were determined due to the effect of the thermal cycle of electric arc welding and coated electrode. The joint between the plate and the formed corrugated bar was made butt with edge preparation and joined with electrode E 7018. To determine the microstructural behavior in the areas of the welded joint, six samples were cut, of which three were applied a heat treatment. It was determined that the initial structures are ferrite and pearlitic and after treatment up to 850 oC and cooled in oil, retained austenite and martensite, where for the first condition the hardness is 265 HV and for the second, it increases to 290 HV.

Keywords: alloys, microstructure, thermodynamic process, welding, dissimilar joints

Introducción

El calor en las uniones disímiles tiene una influencia sobre el fenómeno de fisuración en frío. Al aumentar la cantidad de energía por unidad de longitud aportada a la costura, esta demora más tiempo en enfriarse. La correcta elección de este calor permite evitar la aparición de este fenómeno indeseable al soldar un acero al carbono AISI 1020 con uno estructural ASTM A 615 grado G-60, definidos ambos por su composición química.

Los aceros al carbono de la serie AISI representan un grupo de materiales metálicos para ingeniería (Reyes-Carcases et al., 2018; Askeland y Phulé, 2010) y son empleados en las industrias. Son aleaciones Fe-C donde el contenido de este último no supera el 1,00%, el manganeso el 1,65%, el cobre y el silicio el 0,60% y en los que el fósforo y el azufre están como impurezas. La característica más sobresaliente es su versatilidad, ya que sus propiedades pueden ser controladas y modificadas con el fin de satisfacer los requerimientos de servicio.

Según Ramírez-Soto et al. (2019); Fernández-Columbié et al. (2017) los aceros para la soldadura están definidos por su soldabilidad, la cual está condicionada por tres factores, de ellos, el material es el que se refiere a la influencia de la composición química, método de fusión, existencia de impurezas, grado de desoxidación y las operaciones precedentes (laminado, forja y tratamiento térmico), elementos de aleación y el carbono. El grado de soldabilidad representa una característica cualitativa o cuantitativa, la cual muestra la variación de las propiedades del metal al soldar bajo determinadas condiciones.

En cuanto a las transformaciones microestructurales en la soldadura y manufactura, son del criterio Sarni y Junqueira (2018) que, durante la soldadura se forman microestructuras diversas en las tres zonas de la soldadura (ZF, ZAC y MB). Las transformaciones alotrópicas se acrecientan en la fundida (ZF) y en la afectada por el calor (ZAC) y promueven problemas en las etapas de manufactura como (fragilización en frío y/o en caliente).

Por otro lado, y de acuerdo a Cely et al. (2018), los materiales estructurales son más usado para construcción de edificaciones en el mundo. Es una aleación de hierro (mínimo 98 %), con contenidos de carbono menores a 1 % y pequeñas cantidades de minerales como manganeso para mejorar su resistencia, fósforo, azufre, sílice y vanadio ocasionalmente, que garantiza su soldabilidad y resistencia a las condiciones ambientales. Entre sus ventajas está la resistencia a tensión, a la compresión y el costo razonable. Su empleo es como material estructural en perfiles usados en diferentes estructuras y en varillas empleadas como refuerzo en hormigón armado.

El acero corrugado ASTM A615 Grado 60 es utilizado para las estructuras de concreto armado, el cual se ha fabricado para trabajar conjuntamente con este por su contextura, propiedades físicas, mecánicas y composición química (Ramírez-Soto et al., 2019). En Cuba se le utiliza en aquellas construcciones donde trabaja en acero puro, siendo este tipo de estructuras como armaduras de vigas o tijerales abovedados y triangulares de techos o coberturas de coliseos, campos deportivos.

Las barras corrugadas ASTM A 615 Grado 60 son laminadas obtenidas a partir de palanquillas producidas por coladas en lingotes o colada continua, se utiliza los procesos de hogar abierto, básico al oxígeno u hornos eléctricos. Estas barras, con resalte y lisas, son utilizadas como refuerzo para concreto armado. Están disponibles en el mercado con 9 metros de longitud. Según Ramírez-Soto et al., (2019) el problema fundamental, radica en su baja capacidad para ser soldado debido a su alto porcentaje de contenido de carbono; la composición química de la barra y, sobre todo, este contenido es importante para lograr que la región soldada sea más resistente que el metal base.

El trabajo tiene como objetivo determinar las modificaciones que se originan en las estructuras de un acero al carbono AISI 1020 y el estructural ASTM A 615 Grado 60 por efecto del ciclo térmico de soldadura por arco eléctrico y electrodo revestido.

Desarrollo experimental

Composición química estándar de las aleaciones

La composición química de las aleaciones, como se muestra en la tabla 1 se realizó en un espectrómetro de masa cuántico, ESPECTROLAB 230, con electrodo de carbón bajo arco sumergido en atmósfera de argón.

Tabla 1. Composición química de las aleaciones, % en masa

|

Grado |

C |

Mn |

P |

S |

Si |

Fe |

|

|||

|

AISI 1020 |

0,20 |

0,60 |

0,04 |

0,04 |

0,31 |

97,96 |

|

|||

|

Grado |

C |

Mn |

P |

S |

Si |

Cr |

Ni |

Cu |

Mo |

Fe |

|

ASTM A-615 |

0, 42 |

1,03 |

0,04 |

0,04 |

0,21 |

0,09 |

0,11 |

0,31 |

0,01 |

Resto |

El acero AISI 1020 por su composición química posee buena soldabilidad debido a su bajo tenor de carbono y manganeso, pudiendo ser soldados sin precalentamientos, post-calentamiento o procedimientos especiales de soldadura. Aunque el manganeso y el silicio son elementos que tienden a reducir la susceptibilidad al agrietamiento en caliente, sin embargo, estas características lo hacen no susceptibles a los tratamientos térmicos para que formen la estructura martensita, por lo tanto, luego del ciclo térmico de soldadura.

En el caso del ASTM A-615 se considera con soldabilidad regular o limitada. El contenido de carbono máximo que se contempla (0,42 %) en este acero aumentan su resistencia mecánica, pero disminuyen su ductilidad, por otro lado, el manganeso, aunque forma carburos en la soldadura, se utiliza como desoxidantes para impedir la reacción entre el oxígeno y el carbono en la zona de fusión, evitando así la formación de poros (Rodríguez y Rodríguez, 2006).

Rodríguez y Rodríguez (2006) refieren que, la especificación de la barra corrugada, según ASTM A 615, no limita la composición química ni el carbono equivalente (CE), no obstante, cuando el acero va a ser soldado, se debe emplear un procedimiento de soldadura adecuado para esta composición y la aplicación particular de cada caso.

Carbono equivalente para los aceros

La capacidad de un material para ser soldado se denomina soldabilidad y depende de la composición química del acero, y se evalúa con el parámetro llamado Carbono Equivalente (Ceq).

El reglamento de soldadura para aceros de refuerzo ANSI/AWS D1.4-2005 (AWS, 2005) emplea la ecuación:

![]()

Para el acero AISI 1020 se determina:

![]()

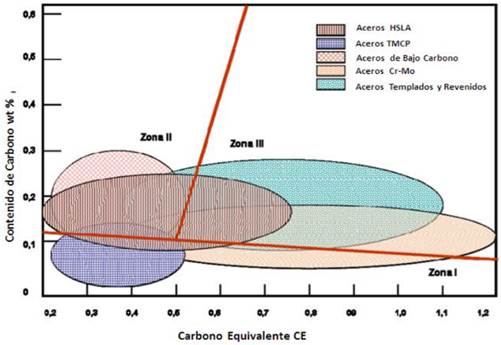

Como el parámetro CE está íntimamente ligado con el contenido de carbono en los aceros, se suele utilizar el diagrama carbono-carbono equivalente, denominado diagrama de Graville, como se muestra en la figura 1.

Figura 1. Diagrama de Graville (Liu y Indacochea, 1990).

Para localizar los aceros de acuerdo a su soldabilidad, las coordenadas del diagrama son el contenido de carbono en la escala vertical y el equivalente en la horizontal. La influencia de estos elementos químicos define la templabilidad por lo que cuantifica a partir del carbono equivalente (Ceq), que reduce el efecto que sobre esta propiedad tienen los elementos químicos a un efecto equivalente, donde el único elemento de aleación además del hierro fuera el carbono. Es la forma de normalizar esta composición en un solo número, para indicar cómo influye en su templabilidad.

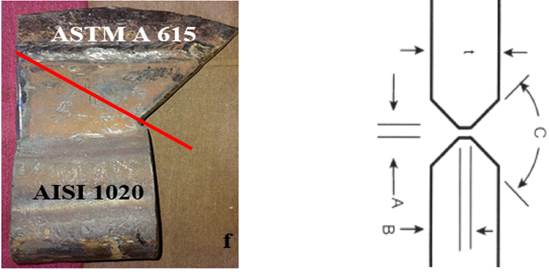

Preparación de la junta y electrodo para la soldadura

Para realizar el proceso de unión se realizó una junta a tope con preparación de bordes en simple V a 60o, como se muestra en la figura 2, en planchas de 332 x 100 x 6 mm, con una barra corrugada conformada con dimensiones de 135 x 25,4 mm.

Figura 2. Preparación de la junta.

Donde:

T: espesor de la plancha; 8 mm;

C: ángulo del bisel; 45o;

A: abertura de raíz; 4 mm;

B: altura de la garganta; 8 mm

Para la unión del AISI 1020 y el ASTM A 615 grado G-60 se seleccionó el electrodo E 7018, considerado dentro del proceso manual por arco eléctrico (SMAW). Según AWS se clasifica en INFRA 718, básico de bajo hidrógeno.

Microestructura de las aleaciones

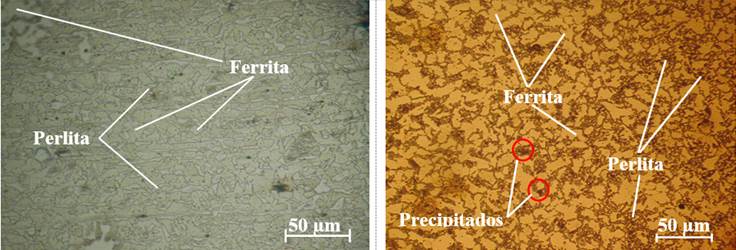

Se empleó un microscopio óptico binocular marca NOVEL modelo NIM – 100, dotado de una cámara instalada el hardware IMI.VIDEOCAPTURE.exe. Para observar las probetas, se nivelaron en un dispositivo con plastilina. Para la comparación de las microestructuras obtenidas de la unión soldada, se consideró una muestra patrón de ambas aleaciones (Figura 3).

Figura 3. a). Microestructura AISI 1020. b) Microestructura ASTM A 615 grado G-60.

En la microestructura del acero AISI 1020, se observa una estructura de ferrita + perlita. Los granos de ferrita (zonas blancas) y colonias de perlita (zonas oscuras), presentan una estructura bandeada, como resultado del proceso de conformado en caliente de este material.

Para el ASTM A 615 grado G-60, se corresponde con la de un acero en estado de entrega laminado, con enfriamiento al aire, es del tipo hipoeutectoide, por presentar un contenido menor de 0,8 % C, tiene como constituyente matriz la ferrita (granos claros) y como constituyente disperso la perlita (granos oscuros). Se observa la presencia de precipitados, presumiblemente de sulfuro de manganeso (Mns).

Luego del proceso de soldadura de ambos materiales fueron cortadas tres muestras a las que se le aplicó un tratamiento térmico.

Ensayos de microdureza

Para el ensayo de microdureza se utilizó el procedimiento de dureza Vickers. Se realizó con una carga de 50 g, donde se midieron los diámetros de la huella de la punta de diamante penetrada en un tiempo de 15 segundos, las medidas se tomaron para dos puntos de prueba seleccionados aleatoriamente en la superficie de las probetas. En la tabla 2 se muestra el procedimiento empleado para la medición de la dureza en las diferentes zonas.

Tabla 2. Procedimiento para la medición de la dureza

|

D |

ZAC1 |

Interfase |

ZF1 |

|

0,0 |

HV1 |

|

|

|

0,25 |

HV1 |

|

|

|

0,5 |

HV1 |

|

|

|

0,75 |

HV1 |

|

|

|

1,0 |

|

HV1 |

|

|

1,25 |

|

HV1 |

|

|

1,5 |

|

HV1 |

|

|

1,75 |

|

|

HV1 |

|

2,0 |

|

|

HV1 |

|

2,25 |

|

|

HV1 |

|

-2,0 |

|

|

HV1 |

|

-1,75 |

|

|

HV1 |

|

-1,5 |

|

HV1 |

|

|

-1,25 |

|

HV1 |

|

|

-1,0 |

|

HV1 |

|

|

-0,75 |

HV1 |

|

|

|

-0,5 |

HV1 |

|

|

|

-0,25 |

HV1 |

|

|

|

0,0 |

HV1 |

|

|

El barrido de durezas se realizó, evaluando cada una de las zonas, se consideró el centro de la soldadura para obtener valores en ellas, cordón, zona afectada por el calor y el material base, se realizó durezas en 10 puntos con una separación entre ellos de 1 cm, el procedimiento se ejecutó en la zona superior e inferior del cordón de soldadura.

Se consideró realizar el ensayo porque muestra el cambio de la microestructura del material junto al ensayo metalográfico, permite determinar el cambio metalúrgico que se ha formado en el material por cada tratamiento térmico aplicado. En este ensayo se midió la resistencia a la penetración sobre la superficie del material, efectuada por una pirámide de diamante.

Resultados y discusión

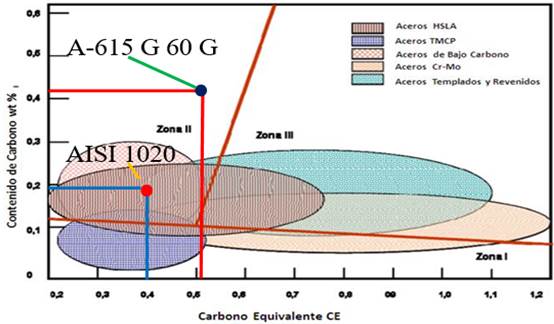

Por las ecuaciones 1 y 2 se determinó el carbono equivalente para el acero AISI 1020 el cual es de 0,40 % y del ASTM A-615 Grado 60 es de de 0,59 %. Se utilizó el diagrama de Graville para ubicarlos y así determinar el efecto del agrietamiento introducido por el efecto del ciclo térmico de soldadura. En la figura 4 se muestra el resultado obtenido.

Figura 4. Ubicación del acero A-615 G 60 G y el AISI 1020 en el diagrama de Graville.

La ubicación del acero A-615 G 60 G y del AISI 1020 en el diagrama se encuentran en la zona dos (II), por lo que se hace necesario determinar el método de control de dureza, así como la influencia del acero a ser agrietado durante la soldadura en caliente. Una de las maneras de prevenir este defecto es el precalentamiento, el cual va a permitir una velocidad de enfriamiento controlada, por lo tanto, se establece determinar la temperatura de precalentamiento como:

![]()

Despejando en la ecuación entonces:

El carbono equivalente Ceq depende del diámetro de la barra y se determina:

![]()

Donde, para un diámetro de 19,5 mm; este Ceq es de 0,097 %

Por lo que:

![]()

Este carbono total (CT) sería de: 0,647 %.

Sustituyendo en 3, entonces, la temperatura a aplicar es de 220 oC.

Fue empleado un equipo oxiacetilénico, se reguló el balance de gases hasta obtener una llama neutra con el objetivo de reducir el depósito de hollín que causa la carburante, ya que por este efecto se afecta la soldadura. Con este calentamiento, se mitigarán los puntos de concentración de tensiones especialmente en los pases de raíz, en las zonas donde existen heterogeneidades químicas, porque es aquí donde se presentan los cambios bruscos de dureza quizás debido a la formación de inclusiones de escoria, o bien en la interfase ferrita-martensita.

Comportamiento microestructural sin tratamiento térmico

Fueron observadas las diferentes soldaduras de las muestras sin tratamiento térmico, en la zona fundida (ZF), la afectada por el calor (ZAC) y en la interfase del cordón. En la figura 5 se muestra el comportamiento microestructural obtenido en cada una.

Figura 5. a) Zona fundida. b) ZAC AISI 1020. c) ZAC A 615 G 60 G.

En la zona fundida se observa la formación de una estructura de ferrita plaqueada, de pequeñas bandas de martensita residual y de perlita. La perlita presente entre la estructura, nuclea intergranularmente entre los granos de ferrita. También en esta zona se obtuvo de forma distribuida sobre la matriz la presencia de inclusiones del tipo sulfuro. En la ZAC del acero AISI 1020, existe la presencia de una red de ferrita en forma de placa (zonas claras), estructura equiaxial con una distribución del grano en forma homogénea, una estructura perlítica que corresponde a las zonas grises en un acero de bajo carbono, resultados que han sido expuesto por Reyes-Carcasés et al. (2018).

Un acero ferrítico que es austenitizado con el calor de la soldadura con una ZAC durante el proceso, esta zona se transforma en ferrita, perlita, bainita, martensita o su mezcla, dependiendo de la velocidad de enfriamiento después de la soldadura. Los granos austeníticos son más gruesos y más endurecidos en la misma cerca del límite de fusión, expuesto por Utria et al. (2016).

Ciclo del tratamiento térmico

El tratamiento térmico se realizó con la finalidad de mejorar las propiedades de la unión y eliminar tensiones. Si no se eliminan las mismas, las piezas pueden sufrir luego deformaciones durante la mecanización o el funcionamiento que, en ocasiones, crean problemas y dificultades. En la figura 6 se muestra el ciclo térmico del tratamiento térmico aplicado a la soldadura del AISI 1020 y el ASTM A 615 grado A-60.

Figura 6. Ciclo del tratamiento térmico.

El ciclo térmico aplicado a la unión soldada entre el AISI 1020 y el acero ASTM A 615 grado A-60, consistió en tres etapas, un calentamiento hasta la temperatura requerida (850 oC), una de permanencia (1 h) y una de enfriamiento (en aceite).

El procedimiento fue ejecutado con el objetivo de incrementar la dureza en el acero ASTM A 615 grado A-60, el cual constituye el elemento cortante en la herramienta fabricada. Las temperaturas establecidas se deben a que, en primer lugar, el filo pueda obtenerse a través del limado y, en segundo, una dureza excesiva provoca la dureza del filo cortante.

Microestructura de la unión con tratamiento térmico

Luego del tratamiento térmico se analizó el comportamiento microestructural de las muestras en cada una de las zonas. En la figura 7 se muestra los resultados obtenidos.

Figura 7. a) Zona fundida. b) ZAC AISI 1020. c) ZAC A 615 G 60 G.

Luego del tratamiento térmico se observa una zona estrecha afectada por el calor (ZAC), compuesta por un fino de grano grueso, capa con alta dureza, compuesta por la ferrita plaqueada y la perlita, y una región de grano fino en el acero ASTM A 615 con estructura de martensita y austenita residual, y una capa intercrítica suave y región con baja dureza, ubicada cerca de la línea de fusión, coincidente con Zavaleta et al. (2015).

Análisis de la dureza

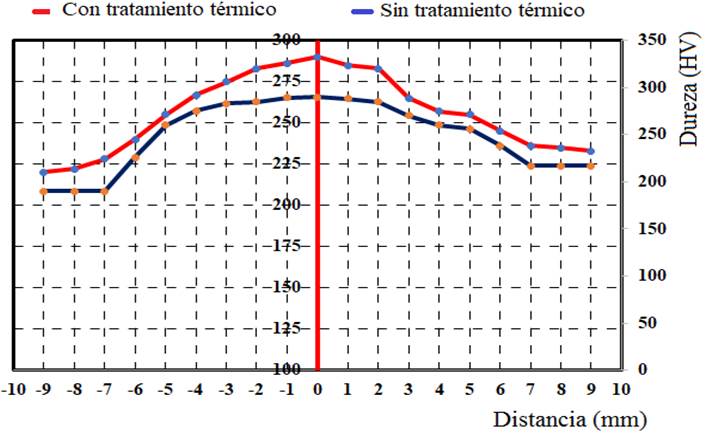

Para determinar la influencia del ciclo térmico en la dureza de la unión disímil, se realizó un barrido desde la zona fundida (ZF) hasta el metal base (MB), tanto en el acero AISI 1020 como en el ASTM A-615 G 60 G, el procedimiento se realizó en las muestras sin y con tratamiento térmico. En la figura 8 se muestra el comportamiento.

Figura 8. Resultados del barrido de dureza.

En la figura se observa la variación en la dureza a lo ancho de la sección transversal de la junta de soldadura, donde para una dureza inicial de 220 HV, en el ASTM A-615 G 60 G y de 190 HV, en el AISI 1020, en la zona fundida, la dureza se encuentra entre valores similares, llegando a un promedio de 270 HV, sin la aplicación del tratamiento térmico controlado, sin embargo, ya en el barrido realizado luego del tratamiento, esta es de 280 HV aproximadamente, atribuible a la fase martensítica, la cual incrementa en la ZAC y en la medida que se acerca al MB es menor.

En la zona afectada por el calor, el valor de la dureza se incrementa conforme se acerca al cordón de soldadura. El resultado es atribuible a que, las propiedades mecánicas de una aleación dependen de las fases que lo constituyen y de la forma en que están ordenadas para formar su microestructura, el incremento de la dureza observado en esta zona es por al aumento del tamaño de los granos perlíticos como consecuencia de las altas temperaturas alcanzadas durante la soldadura. Al poseer la perlita mayor dureza que la ferrita, al aumentar el tamaño, la dureza tiende a incrementar, reportado por Kenchi y Jayadeva (2015).

Conclusiones

Las transformaciones obtenidas en las zonas de la unión soldada disímil entre el acero AISI 1020 y el ASTM A 615 G 60 G, está precedida por la formación de estructuras ferríticas y perlítica, antes del tratamiento térmico, luego de aplicado este, se transforman en austenita retenida y martensita, microconstituyente más duro del acero.

Para el incremento de la dureza en el acero ASTM A 615 G 60 G, se aplicó un ciclo de tratamiento térmico de tres etapas, calentamiento hasta 850 oC, una temperatura de permanencia de 1 h y una de enfriamiento en aceite, con lo cual se modificó la estructura de la unión en las diferentes zonas.

En el barrido de dureza realizado para diferentes distancias en la zona fundida, la misma se encuentra en un promedio de 265 HV, antes del tratamiento térmico controlado y luego de este se incrementa hasta 290 HV producto de la formación de estructura martensítica.

Referencias bibliográficas

Askeland, D. & Phulé, P. (2010). Ciencia e Ingeniería de los Materiales. Cengage Learning Editores.

AWS D1.4 / D1. 4M. 2 (2005). Structural Welding Code-Reinforcing Steel.

Cely, M., Sotomayor, V., Monar, W. & Castro, P. (2018). Identificación de defectos en soldaduras de acero estructural ASTM A36 mediante ensayos no destructivos según el código AWS D1.1. Revista Puce, 106(3), 81-109. http://revistapuce.edu.cu/index.php/revpuce/article/131

Fernández-Columbié, T., Rodríguez González, I. & Alcántara Borges, D. (2017). Procesos metalúrgicos y tecnológico de la soldadura. Editorial Académica Española.

Kenchi, R. & Jayadeva, C. (2015). Microstructure and abrasive wear behaviour of shielded metal arc welding hardfacing used in agricultural implements. International Journal on Recent and Innovation Trends in Computing and Communication, 3(1), 193-202. https://www.academia.edu/download/40884703/Microstructure_And_ Abrasive_Wear_Behaviour_of_Shielded_Metal_Arc_Welding_Hardfacing_used_in_ Agricultural_Implements.pdf

Liu, S. & Indacochea, J. (1990). Weldability of steels. ASM Metals Handbook. Properties and Selection. Irons, Steels and High-Performance Alloys.

Ramírez-Soto, J., Pérez-Quiroz, J., Salgado-López, J., Martínez-Madrid, M., Pérez-López, T., Rendón-Belmonte, M. & Álvarez-Alfaro, E. (2019). Comportamiento electroquímico de uniones disimiles soldadas entre acero ASTM A615 y AISI 304 utilizando enmantequillado con Inconel 182 y sin enmantequillado. Revista ALCONPAT, 9(2), 167-184. http://dx.doi.org/10.21041/ra.v9i2.334

Reyes-Carcasés, D., Fernández-Columbié, T., Alcántara-Borges, D. & Rodríguez-González, I. (2018). Soldadura con los electrodos revestidos E 6010 y E 7018 en acero AISI 1025). Minería y Geología, 34(1), 108-121. https://revista.ismm.edu.cu/index.php/revistamg/article/view/art8_No1_2018

Rodríguez, M. & Rodríguez, J. (2006). Se debe evitar la soldadura de barras de refuerzo en estructuras de concreto reforzado en zonas sísmicas de México. Revista de Ingeniería Sísmica, 75(6), 69-94. https://www.academia.edu/download/98325071/34.pdf

Sarni, E. & Junqueira, M. (2018) Avaliação macro e microestrutural em metal de solda de juntas de aço estrutural temperado e revenido, soldadas pelo processo a arco elétrico com proteção gasosa (gmaw), em modo convencional e pulsado, utilizando eletrodo de alma metálica (metal cored). Academus, 6(1), 12-24.

Utria, M., Leyva, B., Fernández-Columbié, T. & Rodríguez, I. (2016). Efecto de las tensiones en la unión soldada tubo-brida del transportador de mineral reducido. Minería y Geología, 32(1), 76-92. https://revista.ismm.edu.cu/index.php/revistamg/article/view/1011/0

Zavaleta, N., Vera, J., De Cicco, H. & Danon, A. (2015). Microstructural study of welded joints in a high temperature martensitic-ferritic ASTM A335 P91 steel. Intern. Congress of Science and Technology of Metallurgy and Materials, SAM-CONAMET 2013 1140-1149.